JLMS-54.4水泥立磨的調(diào)試經(jīng)驗(yàn)

2018-12-10于云利 于海濤 朱鳳春

(唐山冀東水泥股份有限公司)

(唐山冀東水泥股份有限公司)

冀東水泥永吉有限責(zé)任公司是我公司旗下的子公司,該公司5000t/d生產(chǎn)線水泥粉磨系統(tǒng)采用3臺(tái)JLMS-54.4立磨作水泥終粉磨,裝機(jī)功率4200kW,系統(tǒng)裝機(jī)功率6779kW,設(shè)計(jì)臺(tái)時(shí)產(chǎn)量160~180t/h,生產(chǎn)P·O42.5水泥,比表面積360m2/kg。其中主機(jī)設(shè)備是由冀東發(fā)展集團(tuán)裝備研發(fā)中心自行研發(fā)設(shè)計(jì)。

Z先安裝的2號(hào)立磨于2012年4月12日凌晨開始帶料試車調(diào)試,本文就此次調(diào)試過(guò)程中存在的問題及處理措施逐一介紹。

1 調(diào)試過(guò)程中存在的問題及處理措施

Z先安裝的2號(hào)立磨于2012年4月12日凌晨開始帶料試車調(diào)試,本文就此次調(diào)試過(guò)程中存在的問題及處理措施逐一介紹。

1 調(diào)試過(guò)程中存在的問題及處理措施

1.1 磨機(jī)振動(dòng)過(guò)大

在當(dāng)晚調(diào)試時(shí),共投料3次,磨機(jī)振動(dòng)非常大,投料量100t/h,第二天決定將磨盤中間加固立筋加高到150mm(原始高度為80mm),并且將所有氮?dú)饽矣稍瓉?lái)5MPa泄壓到3.5MPa,研磨壓力設(shè)定在7MPa。在隨后調(diào)試過(guò)程中,出現(xiàn)過(guò)數(shù)次磨機(jī)振停情況,垂直振動(dòng)值Z大可達(dá)25mm/s。由此確認(rèn)改變立筋高度對(duì)磨機(jī)沒有起作用,經(jīng)多次調(diào)試后,將液壓系統(tǒng)氮?dú)饽覊毫θ栽O(shè)定在3.5MPa,同時(shí)通過(guò)增加混合料水分、適當(dāng)降低擋料圈的高度(由160mm降低到110mm)、改變選粉機(jī)的調(diào)速方式,Z終使磨機(jī)得以穩(wěn)定運(yùn)轉(zhuǎn)。

1.2 主電動(dòng)機(jī)電流過(guò)高

在隨后幾天的調(diào)試過(guò)程中,投料量150t/h,研磨壓力4.5MPa,主機(jī)電流Z高達(dá)到602A,超過(guò)額定電流(492A),主機(jī)也多次因?yàn)殡娏鬟^(guò)高跳停。后來(lái)投料時(shí)采取選粉機(jī)低轉(zhuǎn)速投料,投料時(shí)主機(jī)電流在300A左右,穩(wěn)定運(yùn)行后在逐漸增加選粉機(jī)轉(zhuǎn)速過(guò)程中,主機(jī)電流逐漸增高,選粉機(jī)頻率增加到25Hz時(shí),主機(jī)電流在450A左右,說(shuō)明磨機(jī)做功較好。Z后,以選粉機(jī)頻率達(dá)到18Hz投料,待研磨壓力逐漸升高到7~8.5MPa時(shí),再以每次1Hz的幅度增加選粉機(jī)轉(zhuǎn)速,加到25Hz時(shí),通知質(zhì)量管理部進(jìn)行取樣,通過(guò)比表面積數(shù)值來(lái)調(diào)節(jié)選粉機(jī)轉(zhuǎn)速。

1.3 磨輥回油不順暢

立磨投入運(yùn)行初期,磨輥潤(rùn)滑出現(xiàn)回油不順暢情況,磨輥透氣帽漏油,且油量較大。改進(jìn)如下:在磨機(jī)運(yùn)行之前,先加熱磨輥油站,使其油箱溫度在45℃左右,再將油站開啟內(nèi)循環(huán)運(yùn)行,經(jīng)過(guò)內(nèi)循環(huán),油箱溫度會(huì)下降,待油箱油溫再上升到45℃左右,調(diào)至正常供油系統(tǒng),開磨運(yùn)行,在開磨時(shí)供油溫度40℃左右較適宜。這樣可以使?jié)櫥土魉僭隹欤谀C(jī)運(yùn)行后,通過(guò)調(diào)節(jié)回油泵來(lái)調(diào)節(jié)回油即可。

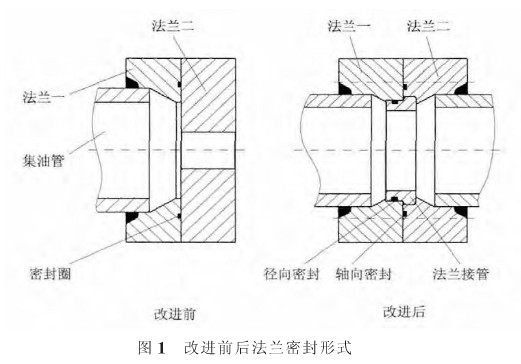

1.4 液壓管路跑油

在2012年投產(chǎn)初期,1號(hào)磨和2號(hào)磨多次出現(xiàn)液壓管路法蘭跑油現(xiàn)象,由于在試運(yùn)行階段,研磨壓力設(shè)定在12MPa左右,壓力過(guò)高,加之振動(dòng)較大,所以液壓管路在蓄能器連接處頻繁漏油。后來(lái)使用了進(jìn)口密封圈,并且改進(jìn)了連接處液壓管路法蘭的密封形式,法蘭密封形式改進(jìn)前后比較見圖1。在工藝方面,通過(guò)工藝調(diào)整,研磨壓力只使用6~8.5MPa即可,解決了漏油問題。

在當(dāng)晚調(diào)試時(shí),共投料3次,磨機(jī)振動(dòng)非常大,投料量100t/h,第二天決定將磨盤中間加固立筋加高到150mm(原始高度為80mm),并且將所有氮?dú)饽矣稍瓉?lái)5MPa泄壓到3.5MPa,研磨壓力設(shè)定在7MPa。在隨后調(diào)試過(guò)程中,出現(xiàn)過(guò)數(shù)次磨機(jī)振停情況,垂直振動(dòng)值Z大可達(dá)25mm/s。由此確認(rèn)改變立筋高度對(duì)磨機(jī)沒有起作用,經(jīng)多次調(diào)試后,將液壓系統(tǒng)氮?dú)饽覊毫θ栽O(shè)定在3.5MPa,同時(shí)通過(guò)增加混合料水分、適當(dāng)降低擋料圈的高度(由160mm降低到110mm)、改變選粉機(jī)的調(diào)速方式,Z終使磨機(jī)得以穩(wěn)定運(yùn)轉(zhuǎn)。

1.2 主電動(dòng)機(jī)電流過(guò)高

在隨后幾天的調(diào)試過(guò)程中,投料量150t/h,研磨壓力4.5MPa,主機(jī)電流Z高達(dá)到602A,超過(guò)額定電流(492A),主機(jī)也多次因?yàn)殡娏鬟^(guò)高跳停。后來(lái)投料時(shí)采取選粉機(jī)低轉(zhuǎn)速投料,投料時(shí)主機(jī)電流在300A左右,穩(wěn)定運(yùn)行后在逐漸增加選粉機(jī)轉(zhuǎn)速過(guò)程中,主機(jī)電流逐漸增高,選粉機(jī)頻率增加到25Hz時(shí),主機(jī)電流在450A左右,說(shuō)明磨機(jī)做功較好。Z后,以選粉機(jī)頻率達(dá)到18Hz投料,待研磨壓力逐漸升高到7~8.5MPa時(shí),再以每次1Hz的幅度增加選粉機(jī)轉(zhuǎn)速,加到25Hz時(shí),通知質(zhì)量管理部進(jìn)行取樣,通過(guò)比表面積數(shù)值來(lái)調(diào)節(jié)選粉機(jī)轉(zhuǎn)速。

1.3 磨輥回油不順暢

立磨投入運(yùn)行初期,磨輥潤(rùn)滑出現(xiàn)回油不順暢情況,磨輥透氣帽漏油,且油量較大。改進(jìn)如下:在磨機(jī)運(yùn)行之前,先加熱磨輥油站,使其油箱溫度在45℃左右,再將油站開啟內(nèi)循環(huán)運(yùn)行,經(jīng)過(guò)內(nèi)循環(huán),油箱溫度會(huì)下降,待油箱油溫再上升到45℃左右,調(diào)至正常供油系統(tǒng),開磨運(yùn)行,在開磨時(shí)供油溫度40℃左右較適宜。這樣可以使?jié)櫥土魉僭隹欤谀C(jī)運(yùn)行后,通過(guò)調(diào)節(jié)回油泵來(lái)調(diào)節(jié)回油即可。

1.4 液壓管路跑油

在2012年投產(chǎn)初期,1號(hào)磨和2號(hào)磨多次出現(xiàn)液壓管路法蘭跑油現(xiàn)象,由于在試運(yùn)行階段,研磨壓力設(shè)定在12MPa左右,壓力過(guò)高,加之振動(dòng)較大,所以液壓管路在蓄能器連接處頻繁漏油。后來(lái)使用了進(jìn)口密封圈,并且改進(jìn)了連接處液壓管路法蘭的密封形式,法蘭密封形式改進(jìn)前后比較見圖1。在工藝方面,通過(guò)工藝調(diào)整,研磨壓力只使用6~8.5MPa即可,解決了漏油問題。

1.5 選粉機(jī)電流過(guò)高

在收塵風(fēng)機(jī)正常拉風(fēng)情況下,選粉機(jī)頻率設(shè)定35Hz,反饋只能達(dá)到25Hz(滿頻率50Hz)左右,此時(shí)電流達(dá)到548.4A,已超出額定電流(額定電流516A),磨機(jī)開始研磨物料后電流會(huì)繼續(xù)上升。在單機(jī)試車時(shí),頻率給定不宜過(guò)快,過(guò)快則電流波動(dòng)較大。帶料調(diào)試過(guò)程中,水泥比表面積主要由選粉機(jī)調(diào)節(jié),由于頻率只能到25Hz左右,經(jīng)過(guò)采取調(diào)整拉風(fēng)和研磨壓力等措施,水泥成品比表面積仍未達(dá)到標(biāo)準(zhǔn)。為此,分別采取了一系列措施:摘掉一半(每隔一片抽一片)轉(zhuǎn)子葉片;將轉(zhuǎn)子葉片全部摘下,安裝一半切割掉原有寬度57%的轉(zhuǎn)子葉片;切割完成的轉(zhuǎn)子葉片摘下,反向安裝到選粉機(jī)轉(zhuǎn)子上;將選粉機(jī)導(dǎo)流葉片由固定角度改為可調(diào)角度;將噴口環(huán)處導(dǎo)風(fēng)葉片全部摘掉等,但都沒有解決選粉機(jī)超額定電流的問題。

后來(lái)加入了礦渣粉以提高比表面積,但磨機(jī)振動(dòng)隨之升高,選粉機(jī)電流也升至超額定電流。

在后期調(diào)試過(guò)程中,經(jīng)研究,選粉機(jī)采取低頻率(18Hz)開車投料,先將磨機(jī)穩(wěn)定運(yùn)轉(zhuǎn),然后再調(diào)整比表面積。采用這種措施以后,磨機(jī)運(yùn)行平穩(wěn),當(dāng)選粉機(jī)頻率18Hz時(shí)電流為190A左右,水泥比表面積為248m2/kg,穩(wěn)定運(yùn)轉(zhuǎn)1h后,逐漸增加選粉機(jī)轉(zhuǎn)速,加到25Hz時(shí),磨機(jī)主機(jī)電流有所增加,在450A左右,磨機(jī)運(yùn)行較平穩(wěn),選粉機(jī)電流為350A左右,水泥比表面積為378m2/kg。

現(xiàn)在采取低選粉機(jī)轉(zhuǎn)速開磨已經(jīng)解決選粉機(jī)電流高的問題,后經(jīng)分析電流超載的具體原因是由于開磨時(shí)選粉機(jī)轉(zhuǎn)速設(shè)定較高,導(dǎo)致從磨輥落下到研磨壓力加載完成階段產(chǎn)生大量粗粉,選粉機(jī)負(fù)荷過(guò)大,導(dǎo)致選粉機(jī)電流高。

2 系統(tǒng)調(diào)整

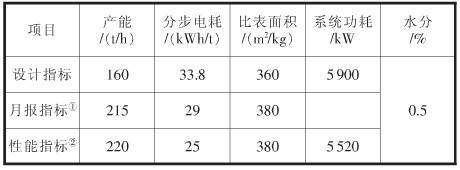

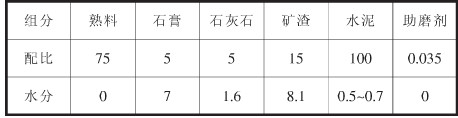

1)5月11日,由于已經(jīng)具備加入混合材的條件,配料方案見表1。研磨壓力為4~5.5MPa,比表面積為180~312m2/kg。

2)5月25日,磨內(nèi)噴水設(shè)備具備投入條件,將4個(gè)磨輥研磨壓力提高到9~10MPa,啟動(dòng)磨內(nèi)噴水,配比見表1,比表面積為295~343m2/kg。

3)為提高比表面積,繼而對(duì)配料方案做了進(jìn)一步調(diào)整,見表1。采用磨內(nèi)噴水和添加助磨劑,研磨壓力為9~12MPa,比表面積為360m2/kg。

助磨劑的添加對(duì)提高產(chǎn)量、穩(wěn)定運(yùn)行產(chǎn)生了積極作用。助磨劑由唐山冀東水泥外加劑有限責(zé)任公司專門為水泥立磨研制生產(chǎn)的DSA100H(L)型高性能水泥助磨劑。加入點(diǎn)選擇在入磨物料皮帶。加入助磨劑后水泥磨臺(tái)時(shí)產(chǎn)量從160~170t/h提高到180~190t/h,水泥3d抗壓強(qiáng)度提高2~3MPa,28d抗壓強(qiáng)度提高3~5MPa。

不同于球磨系統(tǒng)中加入助磨劑來(lái)解決磨內(nèi)物料的靜電團(tuán)聚現(xiàn)象、磨內(nèi)物料流速慢和包球包段等問題,用于水泥立磨的助磨劑要考慮到立磨內(nèi)的溫度、風(fēng)速等特殊條件,使助磨劑既要溶于水,又要在物料水分蒸發(fā)后Z大限度地保留在磨內(nèi)參與粉磨過(guò)程,同時(shí)還要有良好的滲透性,楔入物料顆粒因碾壓形成的裂隙,幫助裂隙延展,起到提產(chǎn)效果。

4)5月31日開始生產(chǎn)P·O42.5水泥,物料組分見表1。研磨壓力為9~12MPa,比表面積為360m2/kg。

調(diào)試各階段投入的物料配比和含水率見表1。

在收塵風(fēng)機(jī)正常拉風(fēng)情況下,選粉機(jī)頻率設(shè)定35Hz,反饋只能達(dá)到25Hz(滿頻率50Hz)左右,此時(shí)電流達(dá)到548.4A,已超出額定電流(額定電流516A),磨機(jī)開始研磨物料后電流會(huì)繼續(xù)上升。在單機(jī)試車時(shí),頻率給定不宜過(guò)快,過(guò)快則電流波動(dòng)較大。帶料調(diào)試過(guò)程中,水泥比表面積主要由選粉機(jī)調(diào)節(jié),由于頻率只能到25Hz左右,經(jīng)過(guò)采取調(diào)整拉風(fēng)和研磨壓力等措施,水泥成品比表面積仍未達(dá)到標(biāo)準(zhǔn)。為此,分別采取了一系列措施:摘掉一半(每隔一片抽一片)轉(zhuǎn)子葉片;將轉(zhuǎn)子葉片全部摘下,安裝一半切割掉原有寬度57%的轉(zhuǎn)子葉片;切割完成的轉(zhuǎn)子葉片摘下,反向安裝到選粉機(jī)轉(zhuǎn)子上;將選粉機(jī)導(dǎo)流葉片由固定角度改為可調(diào)角度;將噴口環(huán)處導(dǎo)風(fēng)葉片全部摘掉等,但都沒有解決選粉機(jī)超額定電流的問題。

后來(lái)加入了礦渣粉以提高比表面積,但磨機(jī)振動(dòng)隨之升高,選粉機(jī)電流也升至超額定電流。

在后期調(diào)試過(guò)程中,經(jīng)研究,選粉機(jī)采取低頻率(18Hz)開車投料,先將磨機(jī)穩(wěn)定運(yùn)轉(zhuǎn),然后再調(diào)整比表面積。采用這種措施以后,磨機(jī)運(yùn)行平穩(wěn),當(dāng)選粉機(jī)頻率18Hz時(shí)電流為190A左右,水泥比表面積為248m2/kg,穩(wěn)定運(yùn)轉(zhuǎn)1h后,逐漸增加選粉機(jī)轉(zhuǎn)速,加到25Hz時(shí),磨機(jī)主機(jī)電流有所增加,在450A左右,磨機(jī)運(yùn)行較平穩(wěn),選粉機(jī)電流為350A左右,水泥比表面積為378m2/kg。

現(xiàn)在采取低選粉機(jī)轉(zhuǎn)速開磨已經(jīng)解決選粉機(jī)電流高的問題,后經(jīng)分析電流超載的具體原因是由于開磨時(shí)選粉機(jī)轉(zhuǎn)速設(shè)定較高,導(dǎo)致從磨輥落下到研磨壓力加載完成階段產(chǎn)生大量粗粉,選粉機(jī)負(fù)荷過(guò)大,導(dǎo)致選粉機(jī)電流高。

2 系統(tǒng)調(diào)整

1)5月11日,由于已經(jīng)具備加入混合材的條件,配料方案見表1。研磨壓力為4~5.5MPa,比表面積為180~312m2/kg。

2)5月25日,磨內(nèi)噴水設(shè)備具備投入條件,將4個(gè)磨輥研磨壓力提高到9~10MPa,啟動(dòng)磨內(nèi)噴水,配比見表1,比表面積為295~343m2/kg。

3)為提高比表面積,繼而對(duì)配料方案做了進(jìn)一步調(diào)整,見表1。采用磨內(nèi)噴水和添加助磨劑,研磨壓力為9~12MPa,比表面積為360m2/kg。

助磨劑的添加對(duì)提高產(chǎn)量、穩(wěn)定運(yùn)行產(chǎn)生了積極作用。助磨劑由唐山冀東水泥外加劑有限責(zé)任公司專門為水泥立磨研制生產(chǎn)的DSA100H(L)型高性能水泥助磨劑。加入點(diǎn)選擇在入磨物料皮帶。加入助磨劑后水泥磨臺(tái)時(shí)產(chǎn)量從160~170t/h提高到180~190t/h,水泥3d抗壓強(qiáng)度提高2~3MPa,28d抗壓強(qiáng)度提高3~5MPa。

不同于球磨系統(tǒng)中加入助磨劑來(lái)解決磨內(nèi)物料的靜電團(tuán)聚現(xiàn)象、磨內(nèi)物料流速慢和包球包段等問題,用于水泥立磨的助磨劑要考慮到立磨內(nèi)的溫度、風(fēng)速等特殊條件,使助磨劑既要溶于水,又要在物料水分蒸發(fā)后Z大限度地保留在磨內(nèi)參與粉磨過(guò)程,同時(shí)還要有良好的滲透性,楔入物料顆粒因碾壓形成的裂隙,幫助裂隙延展,起到提產(chǎn)效果。

4)5月31日開始生產(chǎn)P·O42.5水泥,物料組分見表1。研磨壓力為9~12MPa,比表面積為360m2/kg。

調(diào)試各階段投入的物料配比和含水率見表1。

表1 物料配比和含水率 %

3 調(diào)試后效果

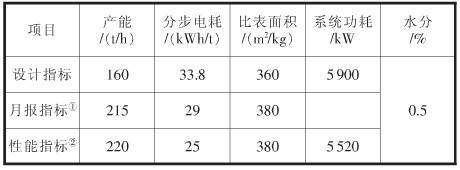

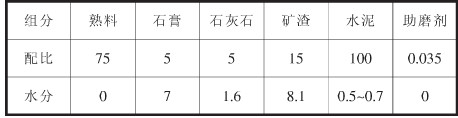

經(jīng)過(guò)一段時(shí)間的調(diào)試和設(shè)備局部改進(jìn),系統(tǒng)性能指標(biāo)大幅提高,截至2012年11月30日,立磨系統(tǒng)各項(xiàng)指標(biāo)均已達(dá)到或超過(guò)設(shè)計(jì)指標(biāo),具體數(shù)值見表2,研磨壓力不大于8.5MPa,振動(dòng)值3~4mm/s,測(cè)振點(diǎn)為減速機(jī)輸入軸軸承處殼體。

經(jīng)過(guò)一段時(shí)間的調(diào)試和設(shè)備局部改進(jìn),系統(tǒng)性能指標(biāo)大幅提高,截至2012年11月30日,立磨系統(tǒng)各項(xiàng)指標(biāo)均已達(dá)到或超過(guò)設(shè)計(jì)指標(biāo),具體數(shù)值見表2,研磨壓力不大于8.5MPa,振動(dòng)值3~4mm/s,測(cè)振點(diǎn)為減速機(jī)輸入軸軸承處殼體。

表2 調(diào)試后立磨系統(tǒng)各項(xiàng)指標(biāo)

注:①指統(tǒng)計(jì)月內(nèi)系統(tǒng)累計(jì)消耗電量除以累計(jì)產(chǎn)量;

②指系統(tǒng)連續(xù)穩(wěn)定運(yùn)行時(shí)間段內(nèi)所達(dá)到的指標(biāo)。

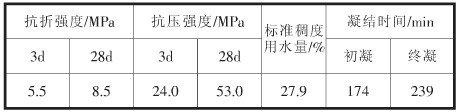

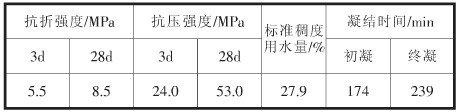

生產(chǎn)P·O42.5水泥的物料配比見表3。相應(yīng)的水泥質(zhì)量指標(biāo)見表4。

②指系統(tǒng)連續(xù)穩(wěn)定運(yùn)行時(shí)間段內(nèi)所達(dá)到的指標(biāo)。

生產(chǎn)P·O42.5水泥的物料配比見表3。相應(yīng)的水泥質(zhì)量指標(biāo)見表4。

表3 生產(chǎn)P·O42.5水泥的物料配比%

表4 水泥質(zhì)量指標(biāo)

4 調(diào)試經(jīng)驗(yàn)總結(jié)

1)適宜的物料初始水分(生產(chǎn)P·O42.5水泥,混合料水分在3.2%左右)或磨內(nèi)噴水;2)適宜的研磨壓力(6~8.5MPa);3)選粉機(jī)在較低轉(zhuǎn)速時(shí)投料,待研磨壓力逐漸升高到正常工作壓力時(shí)再以每次1Hz的幅度增加選粉機(jī)轉(zhuǎn)速直至達(dá)到產(chǎn)品比表面積要求,如此操作可以解決主電動(dòng)機(jī)電流高和選粉機(jī)電動(dòng)機(jī)電流高的問題;4)適宜的擋料圈高度;5)合適的蓄能器充氣壓力;6)添加立磨專用助磨劑;7)適宜的操作方法;8)氣溫較低時(shí),開磨前要對(duì)磨輥潤(rùn)滑站潤(rùn)滑油進(jìn)行預(yù)熱。

1)適宜的物料初始水分(生產(chǎn)P·O42.5水泥,混合料水分在3.2%左右)或磨內(nèi)噴水;2)適宜的研磨壓力(6~8.5MPa);3)選粉機(jī)在較低轉(zhuǎn)速時(shí)投料,待研磨壓力逐漸升高到正常工作壓力時(shí)再以每次1Hz的幅度增加選粉機(jī)轉(zhuǎn)速直至達(dá)到產(chǎn)品比表面積要求,如此操作可以解決主電動(dòng)機(jī)電流高和選粉機(jī)電動(dòng)機(jī)電流高的問題;4)適宜的擋料圈高度;5)合適的蓄能器充氣壓力;6)添加立磨專用助磨劑;7)適宜的操作方法;8)氣溫較低時(shí),開磨前要對(duì)磨輥潤(rùn)滑站潤(rùn)滑油進(jìn)行預(yù)熱。

來(lái)源:《水泥》2015年06期