立式加工中心機床進給系統的裝配技術分析

2016-08-18李波,楊濟森,鑫龍

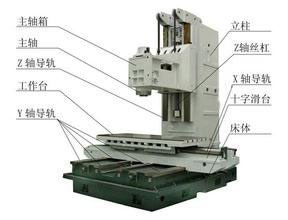

摘 要:高速立式加工中心是目前制造業的高新技術發展發展,為提高加工中心的工作性能,要求加工中心具有可靠性和良好的動靜態性能,在機床設計以及裝配中時常出現一些質量問題,本文主要分析立式加工中心機床進給系統的裝配技術,希望能為相關人員帶來一些幫助。

關鍵詞:立式加工中心;進給系統;裝配

隨著我國制造業的不斷發展,數控機床技術也得到了很大的提高,數控機床有越來越高的性能要求,在安裝和調試方面都有著非常高的精度要求,本文主要以一具體型號機床為例說明進給系統的裝配以及精度檢驗。

1.滾珠絲杠的安裝

在滾珠絲杠的安裝中需要先檢驗X軸絲母座精度,清理端面,用抹布擦拭干凈螺紋孔,確保絲母端面光滑。在彎板上安裝千分表架,安裝絲母座孔專用檢棒,并把彎板放置在工裝滑塊上,檢測檢棒兩端正向精度,保證兩端千分表讀數小于0.01mm,表征先打在檢棒正向,在使用千分表,使表針移向檢棒側向,確保檢棒兩端側向精度小于0.01mm,若是在檢測中發現精度無法達到要求,根據千分表讀數,稍微改變絲母座端面,直至達到精度要求。

滑座上使用螺釘依次安裝整墊、軸承座,在彎板上安裝千分表,并把彎板放置在工裝滑塊上,在檢測X軸與軸承座檢棒檢棒的平行度時,需要先滑動工裝滑塊,與檢驗檢棒兩端正向精度相同檢測兩端精度,保證軸承座檢棒正向精度小于0.01mm,若是發現檢測精度超過了0.01mm,就需要拆卸軸承座,稍微改變絲母座端面,直至達到精度要求。在檢驗軸承座與絲母座同軸度時,采取同樣的辦法放置和安裝千分表、彎板,先將表針打在中間棒正向,彎板沿著Y周滑動,檢測軸承座檢棒正向精度,精度同樣控制在0.01mm,若是發現軸承座軸度正向與絲母座不和,需要記錄二者之間的差值,將軸承座拆除掉,調整軸承座,依照記錄的差值來調整墊,檢驗軸承座檢棒側向精度,側向誤差也是控制在0.01mm,可以通過手動調節實現。

在完成軸承座檢棒側向精度的檢測后,需要檢驗電機座與X軸軸承座同軸度,清理電機座,在電機座中砸入旋轉油,調整墊和電機座,并安裝電機座檢棒,在這些操作完成后就可以檢測機床X軸與電機座檢棒安裝的平行度。在檢測中與上述檢測方法相同,也是安裝千分表架,推動彎板,檢測正向精度,若是發現電機座檢棒正向精度超過了0.01mm,拆卸電機座,稍微改變絲母座端面,直至達到精度要求。在檢測軸承座與電機座同軸度時,也是同樣安裝千分架,彎板沿Y軸方向推動,將工裝滑塊推到軸承座檢棒檢測正向精度誤差,若是發現正向精度誤差超過了0.01mm,可以通過配磨電機座調整墊來調整。在檢測側向精度誤差時,若是測量精度誤差超過允許的范圍,可以通過輕敲軸承座來調整,保證精度控制在0.01mm。

在X軸絲杠的安裝中,需要先在軸承內部涂抹潤占據軸承的1/3的滑脂,排好軸承順序,采用砂紙將壓蓋底面打磨光滑,并將壓蓋底面擰到電機座上,在軸承座和電機座上分別安裝撞塊和撞塊座,避免絲杠的損壞。在滾珠絲杠的安裝中先將絲杠傳入到軸承座和電機座中,把單列深溝球軸承安裝在絲杠末端,并砸到絲杠軸肩,采用彈性擋圈把軸安裝在杠端頭的凹槽中,將套安裝到電機座中固定軸承,在絲杠上安裝螺母。在工裝滑塊上安裝千分表,檢測絲杠外圓的正側向跳動,保證精度控制在0.03mm范圍內,若是發現絲杠外圓的正側向跳動的精度超過了0.03mm,拆卸壓蓋,打磨套兩邊,重新安裝,再次檢測直到精度滿足要求為止。

2.直線導軌的安裝與檢測

導軌基準面在清理干凈滑座導軌安裝面后,對準螺孔,采用螺栓固定導軌,擰緊頂緊裝置壓塊,從中間逐漸開始向兩端擰緊導軌的安裝螺釘,需要注意的是擰緊力矩值依照螺釘的具體大小而確定。

在導軌直線度的檢測中,先將框式水平儀放置在導軌上,測量直線度,保證全長直線度小于0.01mm,在導軌測量直線度的檢測中,在導軌滑塊上媳婦千分表,推動滑塊,觀察全分表讀數變化,要求直線度全場精度控制在0.01mm。在檢測導軌平行度中采用上文同樣方法檢測,精度控制在0.02mm。在安裝完畢后,檢測是否存在摩擦力的現象。

一般立式加工中心進給系統主要包括部分是驅動工作臺、導軌副系統以及支撐系統等,由于X軸是在水平面內移動,因此產生的所有空載扭矩均是由摩擦產生的,在檢測摩擦的大小時通常可以采取逐層累加法,記錄不同層次的扭矩,取平均測量值,在摩擦中占據比較較大的通常是鑲條以及絲杠螺母,針對這些問題,一般可以通過廠家提供的技術要求進行修復。在軸承等原件的密封結構中也存在不小的摩擦,在安裝中需要注意。

目前我國在機床結構的可靠性方面的研究有很多,但是針對進給系統的研究非常少,還缺乏比較嚴謹的理論,加工精度時常出現誤差,在進給系統的裝配中,精度的控制往往需要憑借經驗,另外在設計方面存在的一些參數,如摩擦沒有考慮到,為裝配帶來很大的麻煩,這些還需要綜合來進行研究。

結束語

綜上所屬,本文主要以機床X軸為例說明裝配技術。目前立式加工中心已經廣泛使用在各種機械加工行業中,大多數的滾珠絲杠進給系統在設計中沒有考慮到摩擦力,導致裝配出現很多的問題,在設計中需要重視套件的質量本文所研究的裝配方法,均是在現有技術上采取的,隨著科技的發展,還會有新的技術應用其中,這些還需要更多的人努力去研究。

【參考文獻】

[1]樊剛,辛忠權.立式加工中心機床進給系統的裝配方法[J].科技致富向導,2012,21(36):218.

[2]郭永海,邱自學,萬莉平等.基于動態精度的直驅型高速機床主軸箱靜動態特性分析[J].制造業自動化,2014,(2):104-108.

[3]楊紅軍.立式加工中心進給系統摩擦參數的測定[J].制造技術與機床,2012,1(12):186-188.

[4]喻天翔,孫玉秋,張祖明.多模式失效的機械零件可靠度計算新理論[J].機械工程學報,2011,21(03):134-138.

[5]翁德凱,程寓,夏玲玲等.基于結合面的立式加工中心進給系統的動態特性分析[J].機械設計與制造,2012,(3):130-132.

1.滾珠絲杠的安裝

在滾珠絲杠的安裝中需要先檢驗X軸絲母座精度,清理端面,用抹布擦拭干凈螺紋孔,確保絲母端面光滑。在彎板上安裝千分表架,安裝絲母座孔專用檢棒,并把彎板放置在工裝滑塊上,檢測檢棒兩端正向精度,保證兩端千分表讀數小于0.01mm,表征先打在檢棒正向,在使用千分表,使表針移向檢棒側向,確保檢棒兩端側向精度小于0.01mm,若是在檢測中發現精度無法達到要求,根據千分表讀數,稍微改變絲母座端面,直至達到精度要求。

滑座上使用螺釘依次安裝整墊、軸承座,在彎板上安裝千分表,并把彎板放置在工裝滑塊上,在檢測X軸與軸承座檢棒檢棒的平行度時,需要先滑動工裝滑塊,與檢驗檢棒兩端正向精度相同檢測兩端精度,保證軸承座檢棒正向精度小于0.01mm,若是發現檢測精度超過了0.01mm,就需要拆卸軸承座,稍微改變絲母座端面,直至達到精度要求。在檢驗軸承座與絲母座同軸度時,采取同樣的辦法放置和安裝千分表、彎板,先將表針打在中間棒正向,彎板沿著Y周滑動,檢測軸承座檢棒正向精度,精度同樣控制在0.01mm,若是發現軸承座軸度正向與絲母座不和,需要記錄二者之間的差值,將軸承座拆除掉,調整軸承座,依照記錄的差值來調整墊,檢驗軸承座檢棒側向精度,側向誤差也是控制在0.01mm,可以通過手動調節實現。

在完成軸承座檢棒側向精度的檢測后,需要檢驗電機座與X軸軸承座同軸度,清理電機座,在電機座中砸入旋轉油,調整墊和電機座,并安裝電機座檢棒,在這些操作完成后就可以檢測機床X軸與電機座檢棒安裝的平行度。在檢測中與上述檢測方法相同,也是安裝千分表架,推動彎板,檢測正向精度,若是發現電機座檢棒正向精度超過了0.01mm,拆卸電機座,稍微改變絲母座端面,直至達到精度要求。在檢測軸承座與電機座同軸度時,也是同樣安裝千分架,彎板沿Y軸方向推動,將工裝滑塊推到軸承座檢棒檢測正向精度誤差,若是發現正向精度誤差超過了0.01mm,可以通過配磨電機座調整墊來調整。在檢測側向精度誤差時,若是測量精度誤差超過允許的范圍,可以通過輕敲軸承座來調整,保證精度控制在0.01mm。

在X軸絲杠的安裝中,需要先在軸承內部涂抹潤占據軸承的1/3的滑脂,排好軸承順序,采用砂紙將壓蓋底面打磨光滑,并將壓蓋底面擰到電機座上,在軸承座和電機座上分別安裝撞塊和撞塊座,避免絲杠的損壞。在滾珠絲杠的安裝中先將絲杠傳入到軸承座和電機座中,把單列深溝球軸承安裝在絲杠末端,并砸到絲杠軸肩,采用彈性擋圈把軸安裝在杠端頭的凹槽中,將套安裝到電機座中固定軸承,在絲杠上安裝螺母。在工裝滑塊上安裝千分表,檢測絲杠外圓的正側向跳動,保證精度控制在0.03mm范圍內,若是發現絲杠外圓的正側向跳動的精度超過了0.03mm,拆卸壓蓋,打磨套兩邊,重新安裝,再次檢測直到精度滿足要求為止。

2.直線導軌的安裝與檢測

導軌基準面在清理干凈滑座導軌安裝面后,對準螺孔,采用螺栓固定導軌,擰緊頂緊裝置壓塊,從中間逐漸開始向兩端擰緊導軌的安裝螺釘,需要注意的是擰緊力矩值依照螺釘的具體大小而確定。

在導軌直線度的檢測中,先將框式水平儀放置在導軌上,測量直線度,保證全長直線度小于0.01mm,在導軌測量直線度的檢測中,在導軌滑塊上媳婦千分表,推動滑塊,觀察全分表讀數變化,要求直線度全場精度控制在0.01mm。在檢測導軌平行度中采用上文同樣方法檢測,精度控制在0.02mm。在安裝完畢后,檢測是否存在摩擦力的現象。

一般立式加工中心進給系統主要包括部分是驅動工作臺、導軌副系統以及支撐系統等,由于X軸是在水平面內移動,因此產生的所有空載扭矩均是由摩擦產生的,在檢測摩擦的大小時通常可以采取逐層累加法,記錄不同層次的扭矩,取平均測量值,在摩擦中占據比較較大的通常是鑲條以及絲杠螺母,針對這些問題,一般可以通過廠家提供的技術要求進行修復。在軸承等原件的密封結構中也存在不小的摩擦,在安裝中需要注意。

目前我國在機床結構的可靠性方面的研究有很多,但是針對進給系統的研究非常少,還缺乏比較嚴謹的理論,加工精度時常出現誤差,在進給系統的裝配中,精度的控制往往需要憑借經驗,另外在設計方面存在的一些參數,如摩擦沒有考慮到,為裝配帶來很大的麻煩,這些還需要綜合來進行研究。

結束語

綜上所屬,本文主要以機床X軸為例說明裝配技術。目前立式加工中心已經廣泛使用在各種機械加工行業中,大多數的滾珠絲杠進給系統在設計中沒有考慮到摩擦力,導致裝配出現很多的問題,在設計中需要重視套件的質量本文所研究的裝配方法,均是在現有技術上采取的,隨著科技的發展,還會有新的技術應用其中,這些還需要更多的人努力去研究。

【參考文獻】

[1]樊剛,辛忠權.立式加工中心機床進給系統的裝配方法[J].科技致富向導,2012,21(36):218.

[2]郭永海,邱自學,萬莉平等.基于動態精度的直驅型高速機床主軸箱靜動態特性分析[J].制造業自動化,2014,(2):104-108.

[3]楊紅軍.立式加工中心進給系統摩擦參數的測定[J].制造技術與機床,2012,1(12):186-188.

[4]喻天翔,孫玉秋,張祖明.多模式失效的機械零件可靠度計算新理論[J].機械工程學報,2011,21(03):134-138.

[5]翁德凱,程寓,夏玲玲等.基于結合面的立式加工中心進給系統的動態特性分析[J].機械設計與制造,2012,(3):130-132.

來源:《中國科技博覽》2014年32期

(圖文無關)