熱處理質量對套圈質量的影響

2019-10-14一、熱處理對套圈表面質量的影響

1、表面殘余應力

軸承套圈淬火后表面殘余應力的分布在很大程度上受到冷卻速度和淬火介質的影響。對于GCr15軸承套圈而言,加熱至840℃在油中淬火后,其軸向應力σa和切應力στ沿截面上的分布特征大體一致,且大小相近。在內表面和外表面附近均是拉應力,而截面的中心部位是壓應力。徑向應力στ不大,殘余應力的增加量與套圈厚度約成正比。

根據有關數據分析,對于壁厚3~10mm,油中淬火的GCr15鋼制套圈而言,表面切向應力στ的經驗表達式為:

Sb---套圈壁厚(mm)。

水淬的殘余應力比油淬的大2~4倍。

如果套圈的材料和淬火工藝不同的話,其表面應力分布規律是不同的,甚至相反。

2、淬火裂紋

軸承套圈淬火后會出現兩種淬火裂紋:深裂紋和表面裂紋。深裂紋是與溫度梯度有關的應力所產生的;表面裂紋則與表面脫碳有關。

形成上述兩種淬火裂紋的另外一些工藝因素,主要是因為淬火溫度較高導致形成的馬氏體脆斷強度降低的緣故,提高淬火的溫度會減少淬火裂紋的數量;如果需要進行穩定處理,應使套圈在強烈冷卻之前,至少要慢冷到60℃。相反,從熱油中取出套圈立即清洗,會誘導裂紋的產生,甚至淬火油中進入少量水的混合物也會明顯增加裂紋產生的危險性;如果套圈未經充分的中間退火,或未清除脫碳層就進行二次淬火,也會增加裂紋產生的可能性。

因脫碳引起的表面淬火裂紋在很大程度上與機械加工后表面上造成應力集中的刀痕深度有關,軸承鋼淬火前刀痕深度越大,淬火后裂紋就越長。

無論是車削或是磨削,減小表面刀痕都會減少表面裂紋的深度。在這一點上,磨削加工Z為敏感。在磨削中,甚至刀痕(磨痕)比較小時,淬火裂紋的可能性也比切削大得多。這是因為磨痕底部的半徑比較小,淬火時應力集中較大的緣故。

3、表面氧化與脫碳

熱處理中,套圈表面的氧化與脫碳是不可避免的,這些氧化與脫碳層的厚度叫做熱處理變質層。熱處理變質層在后續磨削工序要被去掉,這就加大了磨削余量,從而增加了更多的金屬浪費與磨削消耗。因此熱處理工序要盡量減小變質層厚度,采用保護氣氛熱處理方法,就能十分容易地做到這一點。

二、熱處理對套圈精度的影響

1、尺寸變化

軸承套圈熱處理時尺寸變化的原因主要有三個方面:

(1)體積原因:熱處理時,鋼的組織變化引起體積變化,而體積變化又引起尺寸變化。

由體積原因引起的尺寸變化量為:

L---原尺寸(內徑、外徑或厚度等)

△ν---比體積的變化量

ν---比體積

由于淬火鋼中碳化物數量不多,因此,可采用下式近似計算:

νA---殘余奧氏體比體積;

νZ---珠光體比體積;

A---殘余奧氏體的體積百分數。

(2)塑性原因

塑性原因是淬火冷卻過程中產生的瞬時應力作用下由塑性變形引起的。

(3)彈性原因

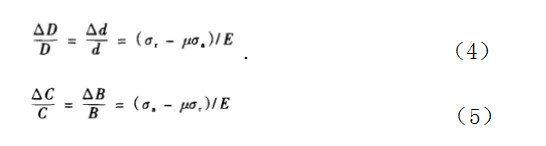

彈性原因由表面殘余應力引起,對于外徑為D、內徑為d及高度為B(內圈)或C(外圈)的套圈來說,這些變化為:

μ---泊松比。

為實現起見,可用統計法測量并處理生產條件下淬火套圈的實際尺寸變化結果,以合理綜合評估上述三種原因的作用。

N.A.米哈伊娃的統計研究證明,套圈內、外表面平均直徑的變化量△由下式近似決定:

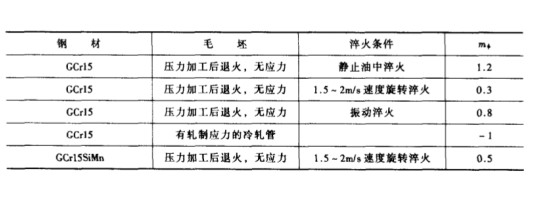

表1 系數mΦ

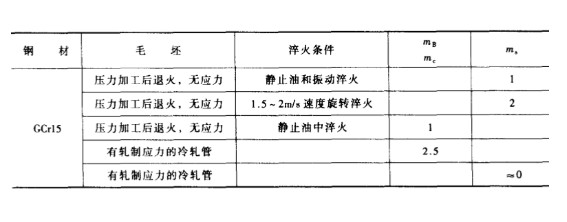

表2 系數mB、mc和ms

專家們用直徑50~850mm的一批100~200個套圈作試驗,發現這些套圈直徑變動量的平均增值為:

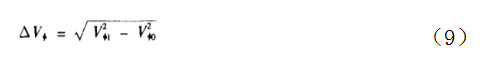

而 △VΦ可用下式近似計算:

Sb---壁厚(mm);

βΨ---變形系數。

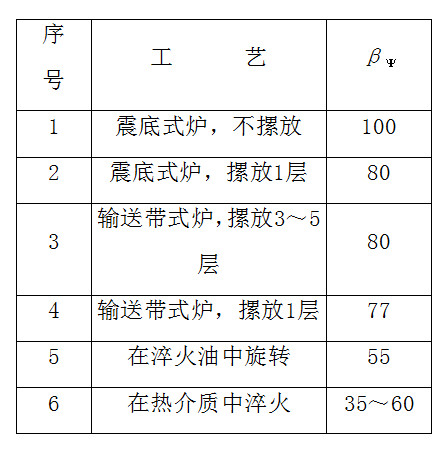

在式(10)中,變形系數βΨ和熱處理工藝水平有關。βΨ值越小,工藝水平越高;否則越低。表3給出了在不采用壓模和淬火夾具時,不同工藝條件下的變形系數βΨ值,僅供參考。

用鹽作淬火介質進行分級淬火,可使套圈Z大直徑變化量減小1/2左右。

表3 βΨ值

佰聯軸承網軸承工程師

2019.10.14