汽車輪轂軸承單元的試驗項目

2019-09-16 1、耐久性試驗

試驗目的:評估汽車在不同行駛狀態下,輪轂軸承單元的使用壽命情況。

試驗裝夾:利用適當的特制夾具和(或)汽車原裝輔件裝夾輪轂軸承單元,如圖1所示。

振動傳感器和溫度傳感器安裝位置根據軸承樣品結構和夾具結構的實際情況確定。若用戶對夾具和裝夾有特殊要求,也可協商確定。徑向載荷和軸向載荷都應加在車輪中心線處,同時徑向載荷作用線須與軸承旋轉中心線垂直相交,而軸向載荷作用線須平行于軸承旋轉中心線,且加載力臂等于車輪半徑R。徑向載荷、軸向載荷按式(1)、(2)計算,其中+Fa表示正向力,-Fa表示反向力。

試驗目的:評估汽車在不同行駛狀態下,輪轂軸承單元的使用壽命情況。

試驗裝夾:利用適當的特制夾具和(或)汽車原裝輔件裝夾輪轂軸承單元,如圖1所示。

振動傳感器和溫度傳感器安裝位置根據軸承樣品結構和夾具結構的實際情況確定。若用戶對夾具和裝夾有特殊要求,也可協商確定。徑向載荷和軸向載荷都應加在車輪中心線處,同時徑向載荷作用線須與軸承旋轉中心線垂直相交,而軸向載荷作用線須平行于軸承旋轉中心線,且加載力臂等于車輪半徑R。徑向載荷、軸向載荷按式(1)、(2)計算,其中+Fa表示正向力,-Fa表示反向力。

圖1 試驗加載示意圖

試驗樣品預運轉:試驗前先將試驗軸承加徑向載荷W/2,轉速為200r/min,運行2h,該時間不計入試驗總時間。

試驗條件:耐久性試驗的轉速的設定值為600r/min,其偏差為±5%,環境溫度要求為20℃±15℃,擰緊力矩按用戶的規定。

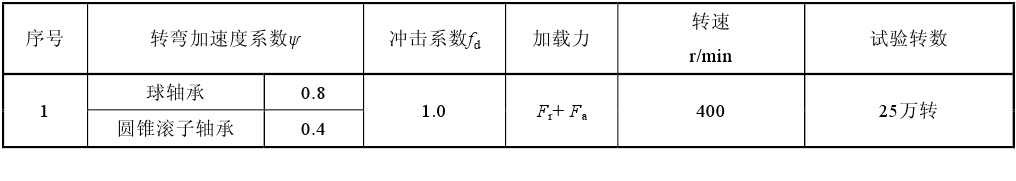

試驗載荷及循環周期:一般耐久性試驗載荷及循環周期分別按表1、表2執行。對于高速耐久性試驗,試驗前需稱重,并記錄數據。若用戶有規定的試驗條件,按用戶的條件進行試驗。

表2 高速耐久性試驗載荷及循環周期

試驗過程記錄和停機要求:試驗過程中應實時監控力、轉速、振動和溫度情況,并以適當間隔記錄保存各參數值。試驗停機主要以振動加速度值來評判(與初始振動值進行比較),且溫度異常也作為停機或軸承失效的判斷標準。

一般耐久性試驗結果:試驗后將試驗軸承樣品冷卻,憑手感檢查軸承的旋轉靈活性,初步判定是否有卡滯或剝落的現象。將試驗軸承樣品拆套,允許破壞部分零件拆套,觀察油脂是否變色;清洗軸承零件,觀察軸承內部滾動體及滾道是否有剝落。整個拆解調查的過程中要保留試驗后軸承的整體照片、內外側油脂照片、清洗后外圈內外側滾道照片(如有剝落,突出剝落位置)、兩側內圈滾道照片(如有剝落,突出剝落位置)和兩側滾動體和保持架照片(如有剝落,突出剝落位置)。檢測軸承內圈、外圈、凸緣是否有裂紋,保留必要的照片。

高速耐久性試驗結果:試驗后將試驗軸承樣品冷卻,保留必要的照片,清理外表面漏脂,稱重并記錄數據。

評定:一般耐久性、高速耐久試驗分別按照表1、表2的規定進行評定。

2、泥水性能試驗

試驗目的:評估輪轂軸承單元在泥水環境和一般行駛過程中密封效果的情況。

試驗裝夾:利用適當的特制夾具和(或)汽車原裝輔件裝夾輪轂軸承單元,如圖2所示。振動傳感器和溫度傳感器安裝位置根據軸承樣品結構和夾具結構按實際情況定。若用戶對夾具和裝夾有特殊要求,可協商確定。徑向載荷和軸向載荷應加在車輪中心處,同時徑向載荷作用線須與軸承旋轉中心線垂直相交,而軸向載荷作用線須平行于軸承旋轉中心線,且加載力臂等于車輪半徑R。徑向載荷、軸向載荷按式(1)、式(2)計算,其中+Fa表示正向力,-Fa表示反向力。

圖2 密封氣密性試驗示意圖

試驗樣品預運轉:試驗前先對試驗軸承加徑向載荷W/2,轉速為200r/min,運行2h,該時間不計入試驗總時間。

試驗條件:環境溫度要求為20℃±15℃,擰緊力矩按用戶的規定。

泥水的配比:泥水性能試驗中泥水的配比為:水:1L,亞利桑那試驗粉塵:125g,鹽:50g。亞利桑那試驗粉塵符合GB/T 28957.1-2012的細粒ISO 12103-A2的規定。若用戶有規定的泥水配比,按用戶的要求進行試驗。

試驗載荷、轉速及循環周期:試驗載荷、轉速及循環周期按表3執行。噴水方向與水平方向夾角為45°,噴水口距離密封圈端面的距離為60mm±10mm,噴口流量為4L/min,噴水口直徑為9.5mm,噴水口數量為2個。按(1→2循環1h)→3→4→(5→6循環1h)循環。若用戶有規定的試驗條件,按用戶的條件進行試驗。

試驗過程記錄和停機要求:試驗過程中應實時監控力、轉速、振動和溫度情況,并以適當間隔記錄保存各參數值。試驗停機主要以振動加速度值來評判(與初始振動值進行比較),且溫度異常也作為停機或軸承失效的附加判斷標準。

試驗結果:將試驗軸承樣品拆套,允許破壞部分零件拆套,觀察油脂是否變色,取保持架(滾道)附近處的油脂測量油脂含水量。整個拆解調查的過程中要保留試驗后軸承的整體照片、內外側油脂照片。

評定:油脂含水量增加值不大于3%。使用卡爾費休庫侖滴定法,按GB/T 11133-2015的規定。

3、密封氣密性試驗

試驗目的:評估輪轂軸承單元在一定的壓力條件下密封效果的情況。

試驗裝置:將輪轂軸承單元安裝在如圖2所示的試驗裝置上。

試驗條件:試驗軸承不旋轉,環境溫度要求為20℃±15℃,擰緊力矩按用戶的規定。

試驗方法:將輪轂軸承單元內圈擰緊,一側壓裝密封圈,密封圈側涂抹肥皂水或浸入水中;另一側不壓裝,從沒壓裝密封圈這一側施加196kPa的氣壓,密閉10min,另一側不能漏氣。若用戶有規定的試驗條件,按用戶的條件進行試驗。

評定:試驗過程中不允許有漏氣現象。

4、凸緣旋轉彎曲疲勞試驗

試驗目的:評估輪轂軸承單元凸緣疲勞壽命的情況。

試驗裝夾:利用適當的特制夾具和(或)汽車原裝輔件裝夾輪轂軸承單元,如圖1所示。振動傳感器和溫度傳感器安裝位置根據軸承樣品結構和夾具結構的實際情況確定。若用戶對夾具和裝夾有特殊要求,也可協商確定。徑向載荷和軸向載荷應加在車輪中心處,同時徑向載荷作用線須與軸承旋轉中心線垂直相交,而軸向載荷作用線須平行于軸承旋轉中心線,且加載力臂等于車輪半徑R。徑向載荷、軸向載荷按式(1)、式(2)計算,其中+Fa表示正向力,-Fa表示反向力。

試驗樣品預運轉:試驗前先對試驗軸承加徑向載荷W/2,轉速為200r/min,運行2h,該時間不計入試驗總時間。

試驗條件:環境溫度要求為20℃±15℃,擰緊力矩按用戶的規定。

試驗載荷及循環周期:疲勞試驗載荷及循環周期按表4執行,若用戶有規定的試驗條件,按用戶的條件進行試驗。

表4 疲勞試驗載荷及循環周期

試驗過程記錄和停機要求:試驗過程中應實時監控軸承樣品力、轉速、振動和溫度情況,并以適當間隔記錄保存各參數值。試驗停機主要以振動加速度值來評判(與初始振動值進行比較),且溫度異常也作為停機或軸承失效的附加判斷標準。

試驗結果:試驗后觀察軸承外觀是否有明顯斷裂及裂紋現象。檢測軸承內圈、外圈、凸緣是否有裂紋,保留必要的照片。

評定:試驗后凸緣不允許有裂紋。

5、靜強度試驗

試驗目的:評估輪轂軸承單元受到較大載荷時是否會發生斷裂情況。

試驗裝夾:利用適當的特制夾具和(或)汽車原裝輔件裝夾輪轂軸承單元,如圖1所示。若用戶對夾具和裝夾有特殊要求,可協商確定。軸向載荷加在車輪半徑R處,軸向載荷按式(2)計算,其中+Fa表示正向力,-Fa表示反向力。

試驗條件:環境溫度要求為20℃±15℃,擰緊力矩按用戶的規定。

試驗載荷及循環周期:試驗載荷及循環周期按表5執行,若用戶有規定的試驗條件,按用戶的條件進行試驗。

表5 靜強度試驗載荷及循環周期

試驗結果:試驗后觀察軸承外觀是否有明顯斷裂及裂紋現象。將試驗軸承樣品拆套,允許破壞部分零件拆套,探傷檢測軸承內圈、外圈、凸緣是否有裂紋,保留必要的照片。

評定:試驗后軸承不允許有斷裂及裂紋。

6、角向剛度試驗

試驗目的:評估輪轂軸承單元在汽車轉彎行駛過程中彈性位移量的情況。

試驗裝夾:利用適當的特制夾具和(或)汽車原裝輔件裝夾輪轂軸承單元,如圖3所示。若用戶對夾具和裝夾有特殊要求,可協商確定。軸向載荷加在車輪半徑R處。彎矩的計算方法為:彎矩T=軸向加載力×車輪半徑R。傾角θ按照式(3)計算。A、A’與B、B’為測量點。

式中:

θ—加載彎矩下輪轂軸承單元實際傾角,°;

θ1--加載彎矩下輪轂軸承單元凸緣傾角,°;

θ2--加載彎矩下安裝平臺的傾角,°;

角度剛度按照式(4)計算:

K—試驗軸承的剛度,N·m/°;

T—試驗軸承加載的彎矩,N·m;

試驗條件:環境溫度要求為20℃±15℃,擰緊力矩按用戶的規定。

試驗載荷及循環周期:彎矩T從0加載到1.5KN·m,在(0~1.5)kN·m中取10個測量點,并記錄數據,試驗完成后繪制出彎矩與剛度對應的曲線。若用戶有規定的試驗條件,按用戶的條件進行試驗。

評定:彎矩在1.5KN.m時,角向剛度不小于4000N·m/°。

7、負載摩擦力矩試驗

試驗目的:評估輪轂軸承單元在一般行駛過程中旋轉靈活性的情況。

試驗裝夾:將輪轂軸承單元安裝在試驗裝置上,徑向載荷加在車輪中心線處,施加徑向力為W/2。

試驗條件:環境溫度要求為20℃±15℃,擰緊力矩按用戶的規定。

試驗載荷及循環周期:以300r/min的轉速,施加徑向載荷為W/2,預熱2h,預熱時間不計入試驗總時間內;試驗載荷及循環周期按照表6執行。若用戶有規定的試驗條件,按用戶的條件進行試驗。

表6 負載摩擦力矩試驗載荷及循環周期

評定:球軸承類型的摩擦力矩不大于1.7N·m,圓錐滾子軸承類型摩擦力矩不大于2.5N·m。

8、微動磨損試驗

試驗目的:評估輪轂軸承單元在汽車運輸過程中,內、外滾道接觸面磨損情況。

試驗裝夾:利用適當的特制夾具和(或)汽車原裝輔件裝夾輪轂軸承單元,如圖1所示。若用戶對夾具和裝夾有特殊要求,可協商確定。徑向載荷和軸向載荷都應加在車輪中心線處,同時徑向載荷作用線須與軸承旋轉中心線垂直相交,而軸向載荷作用線須平行于軸承旋轉中心線,且加載力臂等于車輪半徑R。其中+Fa表示正向力,-Fa表示反向力。

試驗條件:試驗軸承不旋轉,環境溫度要求為20℃±15℃,擰緊力矩按用戶的規定。

試驗載荷及循環周期:試驗載荷及循環周期按照表7執行,頻譜采用正弦波。若用戶有規定的試驗條件,按用戶的條件進行試驗。

表7 微動磨損試驗載荷及循環周期

評定:滾道磨損深度不大于5μm。

9、螺栓牢固性能試驗

試驗目的:評估輪轂軸承單元上螺栓相對凸輪打滑及脫出情況。

試驗條件:試驗軸承不旋轉,環境溫度要求為20℃±15℃,若用戶有規定的試驗條件,按用戶的條件進行試驗。

試驗裝夾:

螺栓打滑試驗:將輪轂軸承單元安裝在試驗裝置上,如圖4所示。將150N·m的力矩加載到螺栓上,觀察螺紋是否破壞或者螺栓相對軸承凸緣是否轉動。

螺栓抗脫出力試驗:將輪轂軸承單元安裝在試驗裝置上,如圖5所示。沿著螺栓軸向方向,將4900N的力加到螺栓上,加載速度為2mm/s。觀察螺栓相對軸承凸緣是否脫出。沿螺栓軸向方向繼續加力,記錄螺栓脫落時的Z大值。

圖4 螺栓打滑試驗示意圖

圖5 螺栓退出試驗示意圖

評定方法:M12的螺栓要求在力矩為150N·m時,螺栓不能打滑或者斷裂。M14的螺栓要求在力矩為250N·m時,螺栓不能打滑或者斷裂。

M12和M14的螺栓在加載4900N下,螺栓不能脫出。

文中符號含義如下:

B:前(后)輪距,單位為毫米

e:輪胎偏置距,單位為毫米

Fa:軸向載荷,單位為牛頓

Fr:徑向載荷,單位為牛頓

R:前(后)車輪半徑,單位為毫米

W:滿載時前(后)軸的承重量,單位為牛頓

Ψ:轉彎加速度系數

佰聯軸承網專注軸承行業信息化服務近20年,陪著很多優秀的軸承企業一起成長,也見證了中國的軸承生產技術由低到高的發展過程。我們將堅持本心,踏踏實實的做事,不折騰、不放棄,為中國軸承行業的良性發展盡些綿薄之力。

佰聯軸承網軸承工程師

2019.09.16

2019.09.16