大型數控轉臺圓形靜壓導軌的刮研方法

2019-09-02潘紹剛 刁靜林 劉翔 連永明

(煙臺環球機床裝備股份有限公司)

大型數控轉臺一般采用承載剛度高、回轉精度高、運轉平穩的靜壓導軌,靜壓導軌的油膜厚度為了增加其剛性,一般只有0.03~0.06mm,所以對導軌面的加工精度要求較高。目前,靜壓導軌的加工設備大都無法滿足精度要求,一般采用對研的加工方法來保證。本文通過實踐總結出一種圓形導軌的刮研方法。

1.數控轉臺底座靜壓導軌平面度的測量與調整

大型數控轉臺的底座一般長度都在2m以上,其剛性較差,在刮研前,必須對導軌進行平面度測量和調整,減少刮研的工作量。

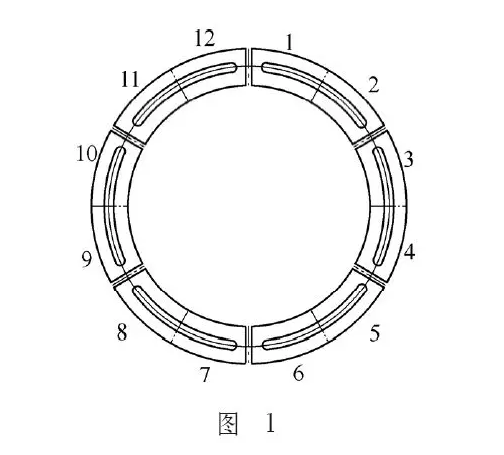

導軌平面度的測量采用切向測量法,可以根據測量數據,找出導軌的凹凸點。如圖1所示,可將底座導軌均分為12個區域,并做好序號標記。水平儀墊鐵長度為400mm,水平儀精度為0.02mm/1000mm。導軌上任取一點作為測量的起點,依次對12個區域進行測量。在移動水平儀墊鐵時,按一定的方向進行移動,不要將其進行調頭。記錄每次的讀數。

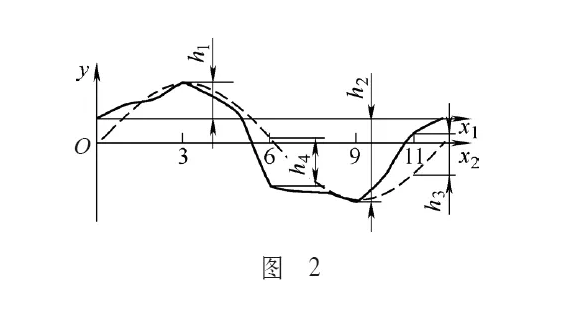

如圖2所示,建立坐標系,橫坐標為導軌的長度,縱坐標為水平儀的讀數。把12個讀數按依次疊加的方法繪制在坐標系上,用直線依次將各點連接,并把起點和終點連成直線。然后將圖形進行旋轉,使起點和終點的連線與O-X1軸重合即可。

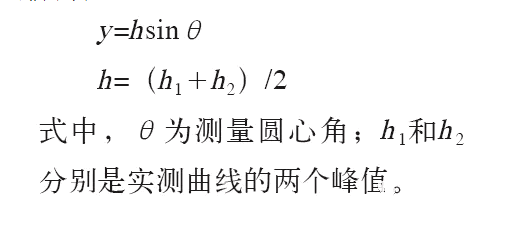

圖2中實線為某轉臺的實測曲線,虛線是測量平面為理想平面時測得的曲線。理想曲線方程為:

兩曲線不重合度為導軌面的平面度,高于理想曲線的為凸起部分,低于理想曲線的為低洼部分。

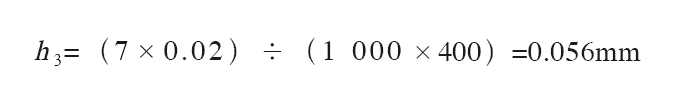

從圖2中可以看出,Z大凸起點在11點,Z大凸起量為:

Z大低洼點在6點,Z大低洼量為:

所以平面度的誤差為:0.056+0.06=0.116mm

調整時,把11點處的墊鐵調低,6點處的墊鐵調高。把水平儀放在相應的位置上,根據圖中數據的大小,通過觀察水平儀讀數的變化,來控制墊鐵的調整程度。

2.導軌的刮研

工作臺導軌的加工精度較高,基本滿足精度要求,刮研的工作量較小,故采用兩導軌對研的方法。所謂對研法,就是依次采用工作臺導軌和底座導軌作為回轉研點的基準,進行反復刮削,直至達到精度要求的一種方法。采用此方法必須使兩導軌在回轉對研時具有很好的定心性,這樣才能使兩導軌面上的高點總能保持接觸,使之顯示出來而被刮去。

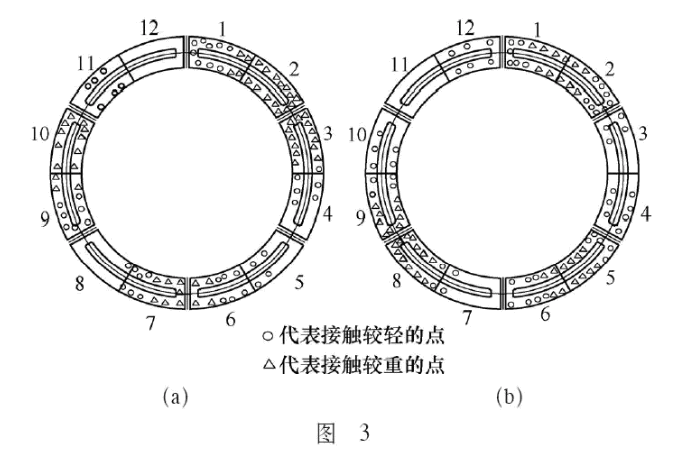

在進行初次刮研時,如果平面度很差,可根據平面度的檢測數據,先把高點進行打磨,然后再對研。工作臺導軌的精度要好于底座導軌,所以先以工作臺導軌為基準刮研底座導軌。首先把底座導軌分為12個區域,在非刮削面做好標記。然后在底座導軌上涂紅丹粉,與工作臺在40°范圍內來回轉動兩次。吊起工作臺,觀察底座導軌的接觸斑點,并把每個區域接觸斑點的分布情況,如斑點的稀疏、輕重等詳細的記錄下來,如圖3a所示。

再把底座重新涂紅丹粉,與上次相比,把工作臺相對底座旋轉45°后裝在底座上進行對研,觀察底座導軌的接觸斑點,并按上述方法記錄斑點的分布情況,如圖3b所示。根據這兩次斑點的分布,如果在同一個區域同時有接觸斑點并且斑點較硬,則說明此區域是底座導軌高點的幾率較大,進行刮削。由圖3可以看出區域1、2、4、5、6、9、10在兩次對研中都有接觸斑點,需對其進行刮削。對接觸較重的點,打磨時力度稍微重一點,對接觸較輕的點,打磨時力度稍微輕一點。相反,如果同一個區域一次有斑點,一次沒有斑點,則說明該區域是底座導軌高點的幾率較小,暫不進行刮削。區域3、7、8、11、12兩次對研中,一次有接觸斑點,一次沒有接觸斑點,所以不進行刮削。

把底座重新涂紅丹粉,把工作臺相對底座再次旋轉45°后裝在底座上進行對研,重復上述刮研過程。

對底座刮削四次后,再以底座導軌為基準,按上述方法刮研工作臺導軌。一般對工作臺刮研2次后,再以工作臺導軌為基準,對底座導軌進行刮研。如此對工作臺和底座進行反復刮研,直至每次研點時,所有區域的點均達到每25mm×25mm內4~6點即可。

3.結語

本文介紹了大型數控轉臺靜壓導軌平面度的檢測及調整方法,以減少導軌的刮研量。同時對導軌的刮研進行了分析介紹,經過現場多次試驗及生產驗證,可以滿足靜壓導軌的各項精度要求。

來源:《金屬加工(冷加工)》2018年第4期