軸承的“生命科學”

2019-09-03鐵姆肯公司Timken

一直以來,由于影響因素的復雜,滾動軸承的壽命和性能分析都是研發和工程應用中的難題。以實證方式的物理測試可以得到確鑿的驗證結論,但這樣的測試等于3wolunj 是真操實練的“用事實說話”,對開展條件、時效、成本都是巨大的挑戰。在大型、特大型及復雜軸承的研制中更是如此。

另一方面,滾動軸承從設計到安裝使用的全生命周期各階段相對孤立,工程師們很難在同一分析環境中同時對軸承的設計、工程進行量化分析和優化。

結合超過120年滾動軸承設計制造所積累的豐富知識和經驗,鐵姆肯公司杰出科學家艾曉嵐博士發起并領導了一項全方位軸承壽命虛擬測試建模項目,該模型具有一系列獨特分析功能,首次量化了多種復雜因素對軸承性能及壽命的影響。

虛擬軸承壽命測試(Virtual Bearing Life Testing,VBLT)將雜質、載荷、應力、疲勞等十多個貫穿軸承全生命周期的影響因素在一個模型內進行動態的量化分析。憑借這一模型,無論是研發還是應用,軸承的材料、設計、安裝、工況及潤滑等方面的優化便有了量化依據。這一強大的數字化分析工具讓鐵姆肯公司工程師可以隨時對軸承進行全面的“體檢”,了解其自身的運行狀態以及過往的運轉情況,更重要的是可以對之后的運行優化給予指引。次讓軸承的“過去,現在,將來”從微觀變得具體,從撲朔迷離變得清晰可見。

近日,艾博士接受了行業媒體的專訪,詳細介紹了此項研究如何賦予軸承壽命管理一個全新的模式。

艾曉嵐 – 人物簡介

艾曉嵐 – 人物簡介

艾曉嵐博士于1984年和1986年在清華大學獲得機械工程理工學士和理工碩士學位,又于1993年在美國伊利諾伊州埃文斯頓的西北大學獲得機械工程博士學位。艾博士于1995年加入鐵姆肯公司擔任首席工程師,后來成為研究專家,再后來又成為高級產品開發專家。如今,他已是鐵姆肯公司的科學家。

艾曉嵐博士是一位成果豐碩的發明家,堪稱鐵姆肯公司的全能專家。他的研究領域十分廣泛,包括軸承基礎知識、摩擦學、機電系統、傳動裝置以及動力傳動系統等。他在拓展和提升公司的工程分析水平方面發揮了重要作用。

迄今為止,艾博士已發表過61篇學術論文以及書籍章節,持有60項專利,其中包括38項美國專利,并有多項正在申請的專利。艾博士的發明涉及軸承、傳感器、刀具、牽引驅動、齒輪驅動和電機驅動等領域。

艾博士是美國機械工程師協會(ASME)會士。他于2012年至2018年擔任該協會主辦的《摩擦學》期刊副編輯以及《摩擦學百科全書》滾動軸承部分編輯。

艾曉嵐博士于研究實驗室的專利墻

TLT:為什么建模在軸承使用壽命預測中是如此重要的工具,它又是如何工作的?

艾博士:滾動軸承的損壞方式差異很大,這取決于軸承的設計、制造、搬運、安裝、維護和工作條件。不過,在設計良好、質量良好、精心維護的滾動軸承中,Z終的損傷模式就是疲勞損傷。

在大多數應用中,滾動軸承是根據其額定載荷來選擇的,這與疲勞壽命性能密切相關。因此,預測軸承疲勞壽命的能力至關重要。物理測試在確定軸承額定值方面發揮了非常重要的作用,在產品質量保證方面也同樣重要。

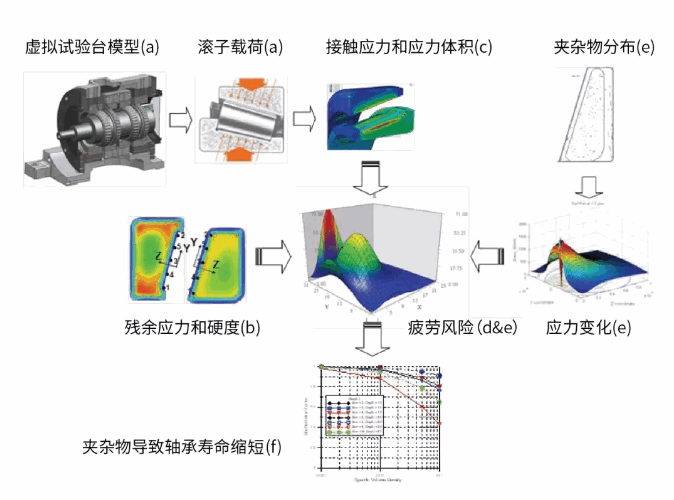

由于其統計特性,軸承疲勞試驗是一項非常耗時和昂貴的工作。它要求在相同的負載、速度和潤滑條件下測試具有基本相同屬性的多個軸承(通常為24個或更多)。測試可能會持續幾周甚至幾個月。隨著軸承尺寸的增加,物理測試的成本迅速飆升。對于大型和超大型軸承,例如用于風力發電機主軸的軸承,物理軸承壽命測試通常成本高昂。這就迫切需要開發一種方法來進行虛擬軸承壽命測試(Virtual Bearing Life Testing,VBLT)。圖1顯示了一個VBLT模型的示例。它可以看作是實際物理測試的數字表示,軸承測試虛擬試驗臺架通過分層結構進行數字建模,以確保所需的分辨率和計算效率。該模型包含十幾個單獨的模塊來描述軸承性能屬性的各個方面。

圖1. VBLT 模型結構和計算工作流程. (版權歸美國機械工程師協會所有:A Comprehensive Model for Assessing the Impact of Steel Cleanliness on BearingPerformance,” by Xiaolan Ai, Journal of Tribol. 2014; 137(1).)

VBLT從試驗臺的有限元(FE)建模開始,從中獲得作用于每個軸承的載荷(圖1中的步驟a)。試驗軸承的詳細有限元模型是用更細的網格建立的,在網格中,估計了滾子和滾道之間接觸處的載荷分布(步驟a)。然后,將滾子載荷傳遞給接觸模塊,在接觸模塊中對每個接觸位置的表面和次表面應力分布進行詳細的接觸分析(步驟c)。

該模型包括熱處理模塊,用于模擬材料對不同熱處理工藝的響應。該模塊提供軸承部件內的合成殘余應力分布和硬度分布(步驟b)。然后,疲勞風險評估模塊將接觸應力和殘余應力結合起來,產生臨界應力,并將其與材料強度進行比較,以確定給定點的疲勞損傷風險。疲勞風險評估模塊進一步整合了所有軸承部件材料整個應力體積的疲勞風險,以基于三參數威布爾統計分布得出軸承壽命估計值(步驟d)。

為了考慮表面粗糙度對軸承疲勞壽命的影響,粗糙接觸模塊利用軸承滾道表面的三維測量表面形貌,計算給定載荷水平下的接觸應力波動。根據Miner損傷累積法則,利用所產生的應力波動,推導出一個有效的應力修正函數,并將其應用于同樣載荷水平下光滑表面的接觸應力。

為了計算軸承滾道上材料或表面凹痕內的雜質引起的應力變化,該模型開發了額外的模塊。夾雜物模塊讀取夾雜物信息,包括夾雜物尺寸、位置、材料屬性和軸承組件內發現的每個夾雜物的方向,并計算夾雜物周圍超級單元內的應力變化。

該模型包括熱處理模塊,用于模擬材料對不同熱處理工藝的響應。該模塊提供軸承部件內的合成殘余應力分布和硬度分布(步驟b)。然后,疲勞風險評估模塊將接觸應力和殘余應力結合起來,產生臨界應力,并將其與材料強度進行比較,以確定給定點的疲勞損傷風險。疲勞風險評估模塊進一步整合了所有軸承部件材料整個應力體積的疲勞風險,以基于三參數威布爾統計分布得出軸承壽命估計值(步驟d)。

為了考慮表面粗糙度對軸承疲勞壽命的影響,粗糙接觸模塊利用軸承滾道表面的三維測量表面形貌,計算給定載荷水平下的接觸應力波動。根據Miner損傷累積法則,利用所產生的應力波動,推導出一個有效的應力修正函數,并將其應用于同樣載荷水平下光滑表面的接觸應力。

為了計算軸承滾道上材料或表面凹痕內的雜質引起的應力變化,該模型開發了額外的模塊。夾雜物模塊讀取夾雜物信息,包括夾雜物尺寸、位置、材料屬性和軸承組件內發現的每個夾雜物的方向,并計算夾雜物周圍超級單元內的應力變化。

超級單元的體積通常比其包裹的夾雜物大10倍,通過將超級單元替換到它們各自的位置來修改原始應力場(步驟e)。利用改進的應力場對軸承的疲勞壽命進行了重新評估。因此,可以獲得相對于名義壽命的相對壽命(步驟f)。

一個類似的方法可以應用于表面壓痕模塊,從中可以估計出凹痕軸承因表面壓痕而產生的壽命折減系數。

通過對試驗數據的仔細標定,VBLT作為基于性原理的模型,可以擴展到覆蓋不同的軸承尺寸和類型,快速、高保真地模擬不同的試驗條件。它不僅為大型和超大型軸承試驗提供了一種替代方法,而且是對傳統尺寸軸承進行壽命試驗的一種經濟有效的方法。

© Can Stock Photo / scanrail

TLT:虛擬軸承測試的主要優勢和面臨的挑戰是什么?

艾博士:如前所述,主要優勢之一就是成本效益。虛擬軸承測試讓應用工程師可以在任何地方的各種應用場景下以Z低的成本快速進行軸承測試。此外,它讓研究和設計工程師可以進行假設性的研究,以更好地了解影響軸承壽命性能的各種因素。回過頭來,這可能引導軸承設計的改進,以實現應用目標。

軸承疲勞壽命建模并非易事。軸承疲勞的統計性質表明,影響軸承壽命性能的變量有很多,其中有些變量人們還沒有完全理解或無法得到很好的控制。

軸承疲勞建模的挑戰之一是材料微觀結構對應力循環的響應。在一定程度上,我們目前的知識仍然主要是基于實驗和現象的。不同材料類型和微觀結構的統一損傷機理有待進一步探討。一個適用于所有軸承鋼材料的能夠進行有效計算的材料響應模型尚未建立并得到驗證。

TLT:您對未來10-15年新興的動力系統技術及其影響有何看法?

TLT:您對未來10-15年新興的動力系統技術及其影響有何看法?

艾博士:我們正處在一個快速變化的時代。當前,我們正處于幾個大趨勢的匯合點。信息物理系統是許多行業的共同主題。他們要求產品數字化、連通性、智能化和靈活的自動化。與此同時,汽車工業正在經歷電氣化的重大變革。這一技術趨勢Z初是由節能和環境問題推動的,而Z近,自主和人工智能技術的迅速發展推動了這一趨勢。這個轉型過程預計將持續幾十年。這種轉變也發生在其它交通運輸行業。

由于我們正在接受新的動力系統技術,并享受這些技術帶給社會和我們的諸多好處,因此我們還必須做好準備,應對它們對制造過程和零部件供應商造成的影響。對于軸承行業來說,這不僅帶來了挑戰,也創造了新的機遇。電驅傳動系統中的軸承需要在更高的速度和薄潤滑膜條件下運行,以減少摩擦和阻力損失。軸承座材料、潤滑方法和工作溫度預計也會發生變化。系統噪聲、振動和粗糙度(NVH)以及熱管理變得至關重要。

為了應對這些挑戰,滾動軸承可能需要進行專門設計,以獲得精確、低噪和更高燃料效率的性能屬性,以支持傳動系統電氣化。制造此類產品的設計選項包括軸承材料純凈度、軸承宏觀和微觀幾何形狀、表面光潔度和制造工藝控制。軸承設計工程師可能需要突破界限,建立新的設計實踐,以提供具有成本效益的解決方案和具有競爭力的產品。

TLT:您目前的研究重點和興趣是什么?

TLT:您目前的研究重點和興趣是什么?

艾博士:從更高的角度來看,虛擬軸承壽命測試是數字工程生態系統的一部分。為了支持全行業數字革命并做好應對的準備,我們目前正在考慮將虛擬軸承壽命測試的范圍擴展到疲勞之外,建立一個完整的虛擬實驗室,包括所有性能屬性的虛擬測試,如動力學、噪聲和振動,以及各種滾動軸承的表面磨損、擦傷、扭矩和發熱。

目前,我正與一群才華橫溢的同事們密切合作,以實現這一雄心勃勃的目標。無論是一個軟件,一個產品還是一個工藝流程,創造有用的新事物一直是我的激情所在。

大量的仿真模擬配合少量的實驗是未來先進制造業發展的趨勢。如今,艾博士的研究成果已經廣泛應用在了鐵姆肯公司的產品開發與工程應用中,引領著120年的鐵姆肯公司在技術的道路上不斷探索前行。

以上采訪內容轉載自www.stle.org,作者為其執行主編Rachel Fowler。

大量的仿真模擬配合少量的實驗是未來先進制造業發展的趨勢。如今,艾博士的研究成果已經廣泛應用在了鐵姆肯公司的產品開發與工程應用中,引領著120年的鐵姆肯公司在技術的道路上不斷探索前行。

以上采訪內容轉載自www.stle.org,作者為其執行主編Rachel Fowler。