中小型防爆電機(jī)軸承溫高問題的原因分析及質(zhì)量控制措施

2020-10-20楊勇 李會智

(洛陽LYC軸承有限公司)

摘 要:本文從理論分析入手并結(jié)合實(shí)際生產(chǎn)狀況,對防爆電機(jī)運(yùn)行時(shí)軸承溫度異常的因素進(jìn)行匯總;并針對影響軸承配合重要部位的主要因素,從質(zhì)量控制和工藝方法上提出了具體的解決方案及改進(jìn)措施。

關(guān)鍵詞:防爆電機(jī);軸承;溫高;質(zhì)量控制;措施

0 引言

防爆電機(jī)廣泛應(yīng)用于煤礦、石化等爆炸危險(xiǎn)場所。中小型防爆電機(jī)的軸承結(jié)構(gòu)多采用滾動(dòng)軸承在電機(jī)的生產(chǎn)制造、使用維護(hù)的過程中,因設(shè)計(jì)、制造質(zhì)量波動(dòng)造成的軸承溫度高、抱軸等問題時(shí)有發(fā)生,嚴(yán)重的還會引起軸承落架、電機(jī)掃膛、繞組燒毀等嚴(yán)重事故。

1 軸承溫度高的原因分析

引起軸承溫度異常的發(fā)熱和散熱可從兩個(gè)方面來分析:從軸承部位發(fā)熱方面看,電機(jī)軸承溫度高的直接原因是軸承高速旋轉(zhuǎn)時(shí)因軸承工作游隙不合適造成熱量多、散失不暢;間接原因包括潤滑脂選用及加入量不合適、電機(jī)溫升異常、轉(zhuǎn)子溫度高、軸承自身的質(zhì)量問題等;對防爆電機(jī)特別是隔爆型電機(jī)來說,還包括因隔爆結(jié)構(gòu)設(shè)計(jì)需要帶來的對加工精度的高要求,如零部件加工誤差積累則會造成隔爆曲路相關(guān)零部件磨擦發(fā)熱傳導(dǎo)給軸承,嚴(yán)重時(shí)電機(jī)抱軸。從散熱方面看,主要包括軸承通風(fēng)散熱、電機(jī)風(fēng)路設(shè)計(jì)等。以下就主要的影響因素作一詳細(xì)介紹。

2 解決軸承溫度高的措施

2.1 軸承有效游隙的控制

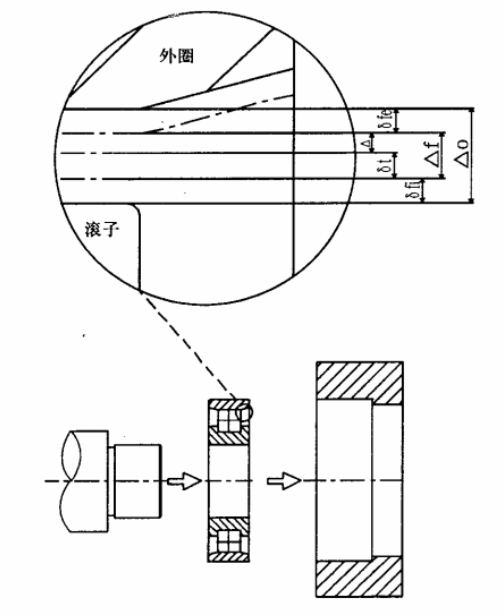

滾動(dòng)軸承的游隙,是涉及諸多特性的關(guān)鍵指標(biāo)之一。軸承內(nèi)外圈相對位移量就是軸承游隙,徑向位移量稱為徑向游隙,軸向位移量稱為軸向游隙。游隙的大小直接影響軸承的性能,如影響軸承壽命、軸的振動(dòng)或聲音以及滾動(dòng)體是否正常運(yùn)動(dòng)等;另一方面,軸承通常采用內(nèi)圈或外圈帶過盈量安裝,但過盈量會引起內(nèi)外圈脹縮,造成游隙變化。而且軸承在運(yùn)行中會達(dá)到一定的飽和溫度,但此時(shí)內(nèi)外圈與滾動(dòng)體的溫度并不相同,于是產(chǎn)生了溫差,這一溫差又導(dǎo)致了游隙的變化。加之軸承在承受一定載荷進(jìn)行旋轉(zhuǎn)時(shí),由于載荷的作用,軸承的內(nèi)外圈及滾動(dòng)體還會發(fā)生彈性變形,也會引起游隙的變化。為說明這一問題,需對游隙的幾種狀態(tài)變化概念進(jìn)行定義。軸承的裝配過程如圖1所示。

測量游隙△0:給軸承施加一定測量載荷后測出的游隙,是軸承的固有屬性。

安裝游隙△f:軸承安裝于軸和端蓋后剩余的游隙,△f=△0-(δfe+δfi)。

有效游隙△:軸承裝進(jìn)設(shè)備并以規(guī)定的轉(zhuǎn)速旋轉(zhuǎn)達(dá)到一定的溫度后的軸承游隙,即軸承正常工作時(shí)的游隙,△=△f-δt。

圖1 軸承裝配過程示意圖

對軸承來說,Z重要的徑向游隙是有效游隙△,該值在理論上略呈負(fù)值時(shí)通常壽命Z大。但負(fù)游隙過大,造成配合過緊、發(fā)熱嚴(yán)重而使軸承壽命驟然縮短。因此,須將有效游隙的Z小值控制在這一數(shù)值之上。根據(jù)以上理論分析,影響軸承有效游隙的主要因素有軸承的理論游隙△0(通常可根據(jù)相關(guān)資料獲得)、因內(nèi)外圈配合造成的游隙變化δf、因內(nèi)外圈溫差造成的游隙變化量δt。軸承的理論游隙與軸承的選型有關(guān),因軸承內(nèi)外圈的配合引起的有效游隙變化在理論上可以通過計(jì)算獲得,在此不再展開敘述。在實(shí)際生產(chǎn)過程中,嚴(yán)格控制與軸承內(nèi)外圈配合部位的尺寸精度,即控制端蓋軸承室及轉(zhuǎn)子軸承臺的加工精度,成為保證軸承有效游隙的關(guān)鍵。

2.1.1 軸承的選型、游隙、配合選擇

2.1.1.1 軸承的選型

軸承選型時(shí)需要考慮的因素包括受力情況、壽命、工作轉(zhuǎn)速等;軸承承受的載荷按照載荷大小可分為輕載荷、常規(guī)載荷、重載荷;按照載荷的時(shí)間性變化可分為靜載荷、變載荷、沖擊載荷;按照載荷的方向分為旋轉(zhuǎn)載荷、靜止載荷或變向載荷。旋轉(zhuǎn)載荷、靜止載荷或變向載荷不是軸承承受的載荷本身的性質(zhì),而是相對一個(gè)個(gè)軸承套圈觀察到的載荷性質(zhì)。

2.1.1.2 配合選擇

在決定內(nèi)外圈的配合時(shí),先要看其屬于旋轉(zhuǎn)載荷還是靜止載荷,而后判斷采用過盈配合還是間隙配合。承受旋轉(zhuǎn)載荷的內(nèi)圈,原則上要求采用過盈配合,如果出現(xiàn)了間隙配合,內(nèi)圈就會在軸承臺的配合面發(fā)生打滑,在載荷較大時(shí),就會損傷配合面或造成微動(dòng)磨損。配合的松緊應(yīng)考慮即使在承受載荷、運(yùn)行中內(nèi)圈與軸存在溫差或者外圈與軸承座存在溫差的情況下,也能保證過盈量。

軸承的?作轉(zhuǎn)速必須低于滾動(dòng)軸承的允許轉(zhuǎn)速。據(jù)軸承負(fù)載、工作轉(zhuǎn)速等因素計(jì)算軸承壽命,軸承的計(jì)算壽命應(yīng)達(dá)4萬h以上;核算軸承的Z小負(fù)荷,保證軸承的正常工作。

2.1.1.3 游隙的選擇

游隙是軸承的固有屬性,軸承一旦制成,則其值確定可以通過測量得到,游隙的大小與制造廠的工藝水平、質(zhì)量保證能力有關(guān),在電機(jī)批量的裝配過程中,同一規(guī)格、型號的軸承游隙差別較大。實(shí)際生產(chǎn)過程中,對SKF6324/C3絕緣軸承測量,其實(shí)際徑向游隙范圍在0.05~0.08mm之間,裝配后對軸承的有效游隙影響較大。如果電機(jī)軸承溫度異常,必要時(shí)需挑選大游隙C3組軸承。

2.1.2 端蓋軸承室的影響因素及工藝改進(jìn)

端蓋軸承室是影響電機(jī)軸承正常運(yùn)行狀態(tài)的關(guān)鍵部位,它的基本尺寸、圓柱度、粗糙度,與電機(jī)的機(jī)械性能(機(jī)械耗、噪聲、軸承溫度)有直接關(guān)系。通常采用常規(guī)的車削加工方法,因裝夾力的影響、設(shè)備精度等因素,精車后內(nèi)圓粗糙度僅能達(dá),圓柱度公差保證圖紙相當(dāng)吃力。因操作者加工習(xí)慣問題,軸承室總往下差加工;加上鑄件內(nèi)應(yīng)力及裝夾應(yīng)力的影響,端蓋軸承室加工后應(yīng)力釋放變形,造成軸承室尺寸變小。按照隔爆型電機(jī)要求,必須對殼體零部件進(jìn)行水壓試驗(yàn),不當(dāng)?shù)膲壕o方式、試驗(yàn)后工件內(nèi)應(yīng)力釋放造成的局部變形,也會造成軸承室尺寸變化。

為可靠的提高軸承室的加工精度和形位公差,可以推廣應(yīng)用滾壓工藝。該工藝?yán)贸呔葍?nèi)徑滾壓頭,在端蓋精車后對軸承室部位進(jìn)行光整加工,可以顯著的提高尺寸精度和形狀精度,通常在搖臂鉆床或臥式車床上進(jìn)行。在實(shí)際生產(chǎn)中,采用軸承室滾壓工藝后的端蓋軸承室尺寸公差值均滿足圖紙要求、消除了不良習(xí)慣對工件精度的影響,并且尺寸公差帶壓縮,尺寸穩(wěn)定性提高。軸承室圓柱度明顯提高,公差值進(jìn)一步減小,滾壓后粗糙度均達(dá)到以上。總之,通過工藝改進(jìn),可以穩(wěn)定并提高軸承室加工質(zhì)量,效果良好。

2.1.3 轉(zhuǎn)子軸承臺的質(zhì)量控制

軸承的內(nèi)圈與軸承臺的配合通常為小過盈,按照有關(guān)標(biāo)準(zhǔn)為基軸制,當(dāng)設(shè)計(jì)的軸承臺尺寸確定后,穩(wěn)定的控制轉(zhuǎn)子軸承臺的尺寸及形位公差成為保證裝配質(zhì)量的關(guān)鍵。轉(zhuǎn)子通常采用磨床加工,在工藝方法及設(shè)備方面容易保證軸承臺部位的尺寸及形位公差;利用質(zhì)量分析工具,表1列出了主要影響工序質(zhì)量穩(wěn)定的因素。

表1 影響工序質(zhì)量穩(wěn)定的因素

對照分析表,對一層因素中的設(shè)備、方法、工件、人員等,均可通過調(diào)整、檢查、更換來解決(見相應(yīng)的解決方案)。但在測量方面,需要認(rèn)真策劃。對測量過程進(jìn)行不確定度評定,以確定在測量方面能否有效的滿足質(zhì)量要求,然后根據(jù)評定結(jié)果,對影響不確定度的因素進(jìn)行分析,減少各分量值,以保證Z終的測量過程滿足工序?qū)Ξa(chǎn)品質(zhì)量的要求,必要時(shí)配備更高精度的測量設(shè)備、改進(jìn)測量方法等。

2.2 潤滑脂的選擇及使用

對軸承工作的影響因素除了有效游隙,還有潤滑脂的選擇與加入量;潤滑脂的作用是在滾動(dòng)體與滾道之間產(chǎn)生潤滑油膜,以減小滾動(dòng)摩擦系數(shù),進(jìn)而減小摩擦損耗及軸承發(fā)熱,并可防止生銹、腐蝕等。軸承在高速旋轉(zhuǎn)時(shí),由于軸承自身的滾動(dòng)摩擦及潤滑劑的攪拌產(chǎn)生的熱量,使軸承溫度迅速升高。潤滑脂的選擇與加入量至關(guān)重要,同時(shí)還包括潤滑脂的使用與保養(yǎng)等。

2.2.1 潤滑脂的選擇方法

通常根據(jù)dn值,選擇滾動(dòng)軸承潤滑材料。dn值<300000~350000時(shí)用潤滑脂潤滑。

dn值=軸承內(nèi)徑(mm)×轉(zhuǎn)速(r/min)(直徑大于65mm時(shí))。

dn值=軸承內(nèi)外徑平均值(mm)×轉(zhuǎn)速(r/min)(直徑小于65mm時(shí))。

不同的軸承類型、結(jié)構(gòu)選用不同的潤滑脂種類:高速軸承選用基礎(chǔ)油粘度低、稠度大潤滑脂;高負(fù)荷時(shí),選擇極壓潤滑脂;軸承中等負(fù)荷,則選擇耐磨潤滑脂;軸承保持架含銅等有色金屬,避免用含硫、磷添加劑的潤滑脂。

2.2.2 潤滑脂的注入量

1)軸承潤滑脂加入量的一般原則:普通軸承裝到內(nèi)腔全部空間的1/2~3/4。水平軸承填充:2/3~3/4;垂直安裝的軸承:1/2(上側(cè)),3/4(下側(cè));在易污染環(huán)境、低速或中速,要全部填滿。

2)準(zhǔn)確的計(jì)算參考如公式(1):

估算填充量的公式:(不考慮軸承類型)

Q=0.005×D×B或Q=0.01×d×B (1)

Q—填充量,g

D—軸承外徑,mm

d—軸承內(nèi)徑,mm

B—軸承寬度,mm

3)可以利用定量注脂機(jī)定量控制加注量,能方便地控制注脂量;采用注脂機(jī)加油具有定量準(zhǔn)確、速度快、加油脂均勻、改善勞動(dòng)條件、潔凈等優(yōu)點(diǎn)。

2.2.3 潤滑脂使用過程中注意清潔,對不同牌號潤滑脂不能混合使用。

2.3 隔爆零部件因誤差累積產(chǎn)生相擦

對隔爆電機(jī)來說,軸貫通部位各零部件的配合間隙及長度必須符合GB3836.2-2000爆炸性氣體環(huán)境用電氣設(shè)備 第2部分隔爆型“d”中的相關(guān)要求。以軸貫通的隔爆接合面為例分析(見圖2),隔爆面長度為25mm、IIB類產(chǎn)品,此間隙理論Z大值為0.2mm;而在實(shí)際生產(chǎn)中影響此配合間隙的主要因素有:

1)定子兩端止口中心存在同軸度誤差。按照通常的四次車加工,精車坐胎工藝,此形位公差的保證值一般在φ0.1~0.15mm。

2)內(nèi)蓋加工時(shí),止口與內(nèi)圓存在同軸度誤差,一般在0.05~0.1mm。

3)端蓋(軸承套)止口與軸承室存在同軸度誤差,此誤差較小,一般在0.01mm以下。

1.定子;2.轉(zhuǎn)子;3.端蓋;4.軸承;5.內(nèi)蓋

圖2 隔爆接合面

4)軸承徑向游隙,與軸承的規(guī)格、游隙系列有關(guān),如6324/C3組,徑向游隙在0.05~0.08mm。

5)轉(zhuǎn)子兩端軸承臺存在同軸度誤差,此誤差較小,一般在0.01mm以下,項(xiàng)1~5的形位誤差累積范圍在φ0.22~0.35mm,再加上尺寸精度誤差,可能造成偏差超過隔爆間隙要求,引起零部件相擦。解決方案是:

1)改進(jìn)機(jī)座加工工藝,精車時(shí)坐胎間隙不能大于0.05mm。

2)內(nèi)蓋加工時(shí)盡可能一次裝夾完成止口與內(nèi)圓加工,必要時(shí)采用坐胎車加工以減小形位誤差。

3)軸貫通部分的隔爆件采取壓縮公差帶方法,增大配合間隙。

2.4軸承本身質(zhì)量問題

在軸承制造、裝配、運(yùn)輸過程中,可能會因多種因素造成軸承滾道剝離、卡傷、破損、壓痕、異常磨損、燒結(jié)、電蝕、銹腐蝕等;裝配過程中如用力不均或用戶使用不當(dāng),也可能會引起保持架發(fā)生變形,增加它與滾動(dòng)體之間的摩擦,甚至使某些滾動(dòng)體卡死不能滾動(dòng),有可能造成保持架與內(nèi)外圈發(fā)生摩擦等。解決此類問題的辦法是嚴(yán)格遵守軸承使用、保養(yǎng)要求,遵守工藝操作要求。

2.5 其它零部件發(fā)熱對軸承的影響

電機(jī)將電能轉(zhuǎn)化為機(jī)械能,過程中必然因各種損耗產(chǎn)生熱量,即通常關(guān)注的電機(jī)五大損耗。電機(jī)內(nèi)外風(fēng)路將熱量散失一部分,其中部分熱量通過機(jī)殼、端蓋、轉(zhuǎn)軸等傳導(dǎo)給軸承,也會造成軸承溫度上升。此類問題需通過電磁優(yōu)化設(shè)計(jì)、加強(qiáng)過程控制、增大風(fēng)壓、風(fēng)量、增大散熱接觸面積等方法解決。電機(jī)溫升是電機(jī)性能的另一重要考核指標(biāo),在此不再詳述。

2.6 散熱方面

低壓中小型電機(jī)多采用自扇冷卻,變頻電機(jī)多采用強(qiáng)迫通風(fēng)機(jī),電機(jī)的結(jié)構(gòu)決定了風(fēng)扇端軸承散熱效果好,電機(jī)軸伸端由于風(fēng)扇較遠(yuǎn),特別是帶法蘭安裝電機(jī),風(fēng)更不易到達(dá)軸承部位,不利于通風(fēng)散熱,因此軸伸端軸溫高現(xiàn)象較多。解決方案有加裝導(dǎo)流罩、更換大流量風(fēng)扇等,如果結(jié)構(gòu)設(shè)計(jì)許可,也可采用水冷端蓋來增強(qiáng)軸承部位的傳導(dǎo)散熱,經(jīng)生產(chǎn)驗(yàn)證有一定的效果。

3 結(jié)束語

從生產(chǎn)實(shí)踐來看,嚴(yán)格的控制軸承的有效游隙是解決軸承溫高的Z有效措施。從制造過程方面來說,須對影響軸承溫度的關(guān)鍵因素進(jìn)行控制,主要包括端蓋軸承室的制造工藝方法改進(jìn)、轉(zhuǎn)子軸承臺的質(zhì)量控制等,對其他的方面也需采取一定的措施改善,才能保證批量生產(chǎn)的防爆電機(jī)工作時(shí)軸承溫度穩(wěn)定,進(jìn)而提高其運(yùn)行穩(wěn)定性。采用先進(jìn)的工藝技術(shù)及可靠的質(zhì)量控制手段,為產(chǎn)品的質(zhì)量穩(wěn)定提供強(qiáng)有力的技術(shù)支持,是制造一流產(chǎn)品的基礎(chǔ)條件。

參考文獻(xiàn)

[1]GB3836.2-2000,爆炸性氣體環(huán)境用電氣設(shè)備第2部分:隔爆型“d”[S].

[2]潘成林.實(shí)用中小型電機(jī)手冊[M].上海:上海科學(xué)技術(shù)出版社,2007.

來源:《電氣防爆》