發動機平衡軸襯套壓裝質量問題分析

2020-10-20劉軍 楊守軍 陳政弘 唐靈聰 王瑞平

(寧波吉利羅佑發動機零部件有限公司)

為了滿足社會對車輛噪聲和振動的更高要求,設計師們采用了多種方案來使發動機運行更平穩,讓車輛的行駛得更舒適。為此,平衡軸技術作為一項十分重要的技術在轎車上得到廣泛應用。本文對某發動機平衡軸襯套壓裝設備的壓裝方案進行剖析,對其存在的問題提出了解決方案。

發動機處在工作狀態時,活塞的運動速度極快,且速度不均勻。活塞在發動機氣缸上下止點的運動速度為零,在上下止點中間位置的速度則達到Z高。活塞在氣缸內做高速往復直線運動,因此會在活塞、活塞銷和連桿上產生較大的慣性力。在連桿上增加的配重可以有效等平衡這些慣性力,由于這部分增重只有部分參與直線運動,另外一部分參與旋轉運動,因此,除在上下止點外,其他狀態慣性力不能完全達到平衡狀態,故發動機產生振動。

活塞上下運動一次,發動機產生一上一下兩次振動,因此發動機轉速和發動機的振動頻率息息相關。在振動理論上,經常使用多個諧波振動來描述發動機的振動。隨著振動頻率的增大,振幅逐漸減小,發動機二階以上的振動可以忽略不計。發動機70%以上的振動為一階振動,為了消除這些振動,設計者采用了很多方法,例如采用輕質的活塞減少運動件的質量、提高曲軸的剛度以及采用“V”型布置發動機等。增加平衡軸也是解決發動機拉缸故障的辦法之一,其實質是一個裝有偏心重塊并隨曲軸同步旋轉的軸,利用偏心重塊所產生的反向振動力使發動機獲得良好的平衡效果。目前,此項技術在發動機上得到廣泛的應用,可以大大降低發動機的振動和噪聲。

平衡軸結構特點

1.平衡軸的作用

平衡軸分為單平衡軸和雙平衡軸兩種。單平衡軸利用齒輪傳動方式進行工作,通過曲軸旋轉帶動固連的平衡軸驅動齒輪、平衡軸從動齒輪以及平衡軸。單平衡軸可以平衡占整個振動比例相當大的一階振動,使發動機的振動得到明顯改善。單平衡軸結構簡單,占用空間小,因而廣泛應用在單缸和小排量發動機中。而雙平衡軸則采用的是鏈傳動方式帶動兩根平衡軸轉動,其中一根平衡軸的轉速與發動機相同,能夠消除發動機的一階振動;另一根平衡軸的轉速是發動機的兩倍,能夠消除發動機的二階振動,從而達到更加理想的減振效果。因為雙平衡軸的結構較復雜,占用較大的發動機空間且成本較高,因此常用于大排量發動機上。另外,雙平衡軸還存在一種雙對旋布置方式,將兩個平衡軸與氣缸中心線呈對稱布置,兩平衡軸轉速與曲軸轉速相同但旋轉方向相反,用來平衡發動機的一階振動。

發動機安裝平衡軸后能夠較好地平衡和減少發動機的振動,從而實現降低發動機噪聲、延長使用壽命和提升駕乘者舒適性的目的。

2.襯套的作用

在運動部件中,因為長期的磨擦易造成零件的磨損,當軸和孔的間隙磨損到一定程度時,軸或者軸座就會報廢。因此,在軸類配合運動中很多設計者會在軸和軸座之間增設硬度較低、耐磨性較好的軸套或襯套,以減少軸和座的磨損,當軸套或襯套磨損到一定程度時進行更換,從而節約因更換軸或軸座的成本。發動機平衡軸在設計過程中考慮到此項技術,在發動機缸體內壓裝平衡軸襯套,以達到增加平衡軸及發動機缸體壽命的目的。

3.油孔偏差對性能的影響

平衡軸在旋轉運動過程中,需要具有良好的潤滑,否則,平衡軸內供油效果不好,會造成平衡軸抱死現象;軸和軸套之間出現干摩擦狀況,平衡軸和軸套將會很快報廢,對發動機造成不可修復的損傷。因此,平衡軸襯套油孔與發動機機體油孔應存在一定的位置度要求,如位置偏差較大將會導致油路不暢,易造成平衡軸抱死甚至平衡軸及平衡軸襯套報廢現象。

缸體平衡軸壓裝問題分析

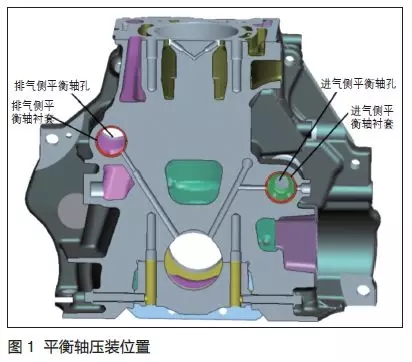

圖1所示為某款發動機平衡軸壓裝位置示意圖。在某工廠平衡軸壓裝機安裝調試初期,該發動機一直存在一個現象,即:進氣側平衡軸襯套油孔與缸體油道的位置關系較好,能很好貫通;而排氣側平衡軸襯套油孔與缸體油孔的貫通性較差,甚至完全不對應,難以滿足產品要求。

1. 產生原因

平衡軸襯套的上料方式為自動上料,油孔位置由平衡軸襯套油孔定位銷保證,如圖2、圖3所示。

在壓裝時,平衡軸先?動上料到壓頭處。由于襯套上料后,襯套油孔的位置不能保證在正確位置,因此需要進行姿態調整。此時,襯套隨轉動輪轉動,如定位銷插入襯套油孔內,則襯套不再隨轉動輪轉動,并將信號傳送給設備,設備得到信號后,襯套壓頭伸出,定位銷退回,平衡軸襯套的壓裝到位。

經觀察分析發現,排氣側平衡軸襯套在壓裝前,定位銷插入襯套內(見圖4),但壓裝后襯套油孔與缸體油道之間總是存在位置偏差,歸結其原因如下:

(1) 定位銷壓緊力不足

在壓頭伸出過程中襯套位置移動。

(2) 壓頭直徑偏小

壓頭伸出后,襯套與壓頭間隙較大,造成襯套位置移動。

(3) 壓頭處襯套定位球

如圖5所示,壓力過大或過小,襯套在壓頭上的位置移動。

(4) 定位銷位置在壓頭周向位置出現偏差

當壓頭伸出時,壓頭上定位球對襯套重新定位,造成襯套位置移動。

(5) 定位銷位置軸向均有偏差

當壓頭伸出時,壓頭上定位球對襯套重新定位,造成襯套位置移動。

(6) 壓頭形成過大或過小

導致襯套油孔與缸體油孔位置存在偏差。

2. 解決措施

針對以上可能導致襯套油孔偏差的原因,逐項進行分析排查:

(1)加大定位銷壓緊力

壓緊力增大后,襯套轉動困難,定位銷長時間未插入襯套油孔內,造成設備報警停機。

(2)改變壓頭直徑

減小壓頭與襯套之間的間隙。壓裝后,襯套油孔與缸體油孔之間的位置度仍難以保證。

(3)改變壓頭定位球的壓力

壓力過小不能起到定位作用,壓裝質量更差;壓頭直徑過大,在壓頭進入襯套過程中定位球返回困難,造成襯套位置變化,不能保證襯套油孔與缸體油孔之間的位置度。

(4)調整定位銷在壓頭周向的位置

襯套油孔位置與缸體油孔的位置差有所改變,但壓裝一致性較差。

(5)調整定位銷在壓頭軸向位置

與調整周向位置出現相同情況,位置有所改善,但一致性較差。

(6)調整壓頭

襯套油孔與缸體油孔的位置差變差,說明前期壓頭行程正確,不需調整。

經多次調整發現,襯套油孔與缸體油孔位置受定位銷位置、定位銷伸出力、壓頭與襯套間隙、定位球伸出力以及定位球直徑等多方因素的影響。因此,為保證襯套油孔與缸體油孔位置,需綜合調整以上參數,方能保證襯套油孔與缸體油孔的位置關系。

結語

上述方案雖能進一步提高襯套的壓裝質量,但為了Z大限度地保證產品質量,還需在缸體壓裝后增加在線檢測工位,對壓裝后的襯套進行100%檢測,從而確保下線缸體平衡軸襯套油孔與缸體油道的相對位置關系。

來源:《汽車制造業》 2016年第18期