YB800-2 2500kW隔爆型高速自潤滑三相異步電動機研制

2020-09-24陳興衛

(佳木斯電機股份有限公司)

摘 要:介紹了大容量2P隔爆型高速自潤滑三相異步電動機的設計要點,從控制電機軸瓦發熱、提高散熱能力方面入手,重點介紹了控制定子溫升、加強軸瓦散熱能力所采取的措施。

關鍵詞:隔爆電機;高速;自潤滑;軸瓦

0 引言

由于石油輸送管線大部分在荒郊野外,石油輸送泵配套電機的供電條件、控制保護等受到環境的限制,一般采用隔爆型高速自潤滑電機,自潤滑電機省去了油站及其控制系統,因此投資小、故障環節少。但由于輸送泵配套電機一般為3000轉/分鐘的高速電機,當電機容量大于2000kW及以上時,電機軸瓦潤滑產生的熱量靠自身散熱降溫難度加大,本文就大型自潤滑隔爆型電機的研制關鍵點進行分析。

目前,國內2極大容量隔爆型滑動軸承電機均采用強迫潤滑,原因是滑動軸承與軸之間為面接觸,當電機轉動時軸與軸瓦摩擦會產生很大的熱量,其中大部分熱量是通過流動的潤滑油帶走(即流動的潤滑油不僅起到潤滑的作用還起到冷卻的作用),而自潤滑電機僅靠自身的散熱,很容易造成軸瓦溫度過高,因此控制軸瓦的溫度是本電機的首要關鍵技術

根據交流電機設計手冊[1]可以看出,高速自潤滑電機軸瓦發熱關鍵點在于如何降低軸瓦產生的熱量和如何把熱量盡快地散出去,本文從這兩點出發,結合石油輸送管線研制的YB800-2 2500kW隔爆型高速自潤滑三相異步電動機,進行了分析和論證。

1 電磁設計方案的確定[2]

1.1 電動機的基本參數

a)功率:2500kW

b)額定電壓:6kV

c)額定電流:288A

d)額定頻率:50Hz

e)額定轉速:2985r/min

f)防護等級:主體IP54、接線盒IP55

g)熱分級:155(F)級

h)防爆等級:ExdⅡBT4

i)工作制:S1

j)冷卻方式:IC511

k)安裝方式:IMB3

l)旋轉方向:順時針

m)效率:94.0%

n)功率因數:0.89

o)堵轉轉矩倍數:0.6

p)Z大轉矩倍數:1.80

q)堵轉電流倍數:6.5

1.2 電磁設計的基本原則

考慮到電機自潤滑的要求,電機的電磁方案本著兩個原則[3]來進行設計:

a)電機溫升設計盡量低,避免電機由于內部風溫過高,使軸瓦與電機內部風路接觸部分溫度過高,無法散熱甚至加熱軸瓦。

b)電機的轉子盡量減輕,鑄鋁轉子、采用高強度轉軸,盡量縮短轉子鐵心,目的是減少軸瓦的負荷,減少發熱量。

電機軸瓦承受的載荷主要來自轉子的重量和由于定、轉子不同心所產生的單邊磁拉力,為了降低軸瓦承受的載荷,在設計時要充分考慮電機的三圓[4],在各項負荷允許的范圍內盡量降低轉子外徑,從而降低鐵心重量,在導條材質上選擇重量更輕的鑄鋁轉子。

1.3 絕緣系統的設計

為了降低溫升,采用上Z先進的環氧酸酐漆及其相配套的少膠絕緣結構(主絕緣減薄到1.0mm,匝間絕緣0.4mm,不帶槽襯),同時采用真空壓力浸漆,使絕緣系統固化為一個整體,這樣不但提高了槽利用率,也更利于繞組的散熱[5]。

1.4 電磁負荷的確定和溫升估算

既要考慮軸瓦自潤滑,降低電機溫升,又要考慮適當降低轉子重量,降低軸承負荷。因此,結合以往類似電機的試驗情況,定子電密設定為2.66A/mm2、熱負荷設定為1750A2/cm·mm2。

根據電磁計算情況和以往的試驗數據,以及德國西門子公司溫升計算公式,對本次設計電機溫升估算為:63.9K。

2 總體結構及主要零部件結構設計

2.1 總體結構

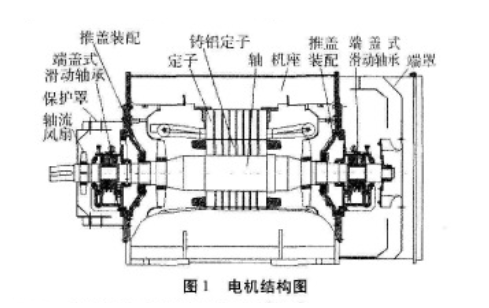

電機結構安裝形式IMB3;冷卻方式為IC511;防護等級IP54;接線盒防護等級為IP55;圓柱形單軸伸;端蓋式滑動軸承自潤滑;鑄鋁轉子結構;定子采用扣片式外裝壓結構;電機內部采用兩邊對稱的徑向通風結構;電機內部帶有兩個軸流式內風扇;外風扇采用后傾式離心風扇,具體結構見圖1。

2.2 隔爆外殼結構的設計[6-8]

電機采用隔爆外殼防爆結構,機座外殼由12鋼板Q235A卷制而成,兩端板為50鋼板Q235A,機座內焊8個加強筋,機座周圍分布冷卻管,冷卻管通過漲緊工藝固定在機座端板上。

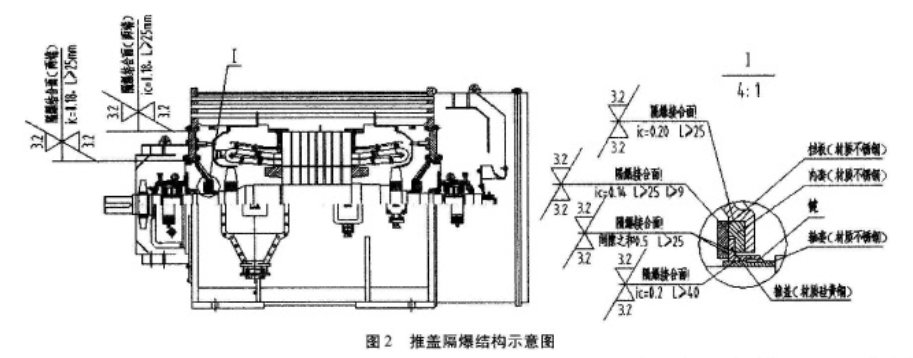

端蓋與機座采用止口隔爆面配合,接線盒與機座為平面隔爆面配合,軸貫通處采用推蓋式隔爆結構,其隔爆原理是推蓋與軸之間有直徑0.15~0.2mm的直徑差,這樣不但能保證推蓋在軸上能自由地竄動,又可以大幅度地減小軸向的隔爆間隙,提高安全性,而推蓋通過軸上的鍵隨軸一起轉動,沒有相對摩擦,避免了由于間隙小容易抱軸的可能。當機座內腔發生爆炸時,爆炸壓力推動?蓋,使推蓋向外竄動與軸承套碰撞,將爆炸火焰傳播的路徑堵死,起到了隔爆的作用;同時,由于推蓋在軸上可以通過自由的竄動來調節徑向摩擦,所以推蓋的磨損是很輕微的。根據防爆標準的規定,隔爆面要求采取防銹措施,與推蓋配合的隔爆面均為不銹鋼材質,其中包括:不銹鋼軸套(與軸過盈配合)、內套及擋板,推蓋的材質為耐磨材料硅黃銅,硅黃銅與不銹鋼均屬于不易產生火花材質,提高了電機運行的安全性。具體結構見圖2。

2.3 降低軸瓦發熱量的措施

由于電機的轉速一定,為降低軸瓦的發熱量,只能通過減小軸頸來降低線速度和提高油膜質量來減少摩擦損耗,因此本電機軸材質選為優質的合金鍛造鋼42CrMo[9],并進行調質處理,經過調質后的合金鋼無論在強度和硬度上均有所加強,這樣能在強度允許的范圍內Z大限度地減少軸頸。經過強度計算,電機的軸瓦臺處直徑由正常的φ140mm可以減小至φ110mm,線速度得到有效降低,減少發熱量。

在提高油膜質量上,首先根據電機轉速及軸瓦承受的載荷來確定潤滑油牌號,并在軸瓦結構上選擇雙油環結構,裝配時對軸瓦進行刮研處理,保證軸與軸瓦之間形成收斂的楔形間隙,使其運行時更有利于油膜的形成。

2.4 減少對軸瓦的熱傳遞

電機運行時,轉子產生的溫升會通過軸直接傳遞到軸瓦上,在機座內腔,由于定子溫升產生的高溫空氣直接吹到軸瓦上,也會造成軸瓦溫度升高,因此本電機在設計時嚴格地控制了電機溫升,同時在機座內增加一個推蓋裝配,將軸瓦與機座內腔分開,防止機座內腔的高溫空氣直接吹到軸瓦上。

2.5 改進軸瓦結構

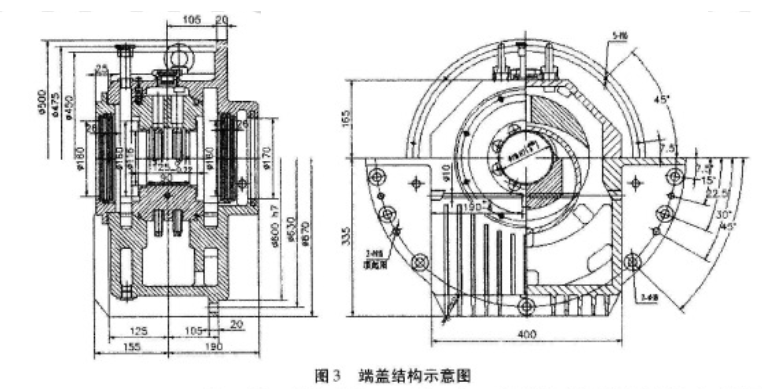

電機采用端蓋式滑動軸承油環自潤滑方式,按照技術協議的要求,軸承溫度不超過95℃,油溫不超過65℃,經過軸瓦溫升的計算,Z后確定電機軸瓦的型號為DQZ12-110B/BJ,軸承的具體結構尺寸見圖3[10]。

該系列軸承在軸承座的設計上采用有較大的散熱面積,并把油室儲油量增大,增加了軸承的散熱面積,安裝后整個瓦球在電機腔體外側,更利于散熱,同時軸承帶有2支油環,增加了油環帶油量,可以滿足全膜潤滑的需求,加快潤滑油循環速度,促進熱交換。

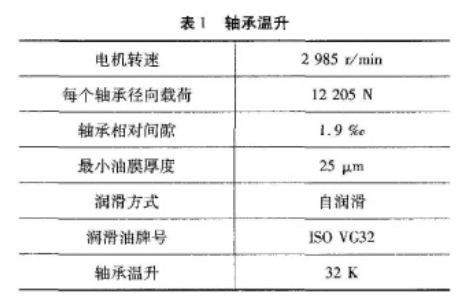

通過改進,在現有條件下對軸承在額定工況下的溫升進行了計算,結果如下。

電機轉速:2985r/min

每個軸承徑向載荷:12205N

軸承相對間隙:1.9‰

Z小油膜厚度:25μm

潤滑方式:自潤滑

潤滑油牌號:ISOVG32

軸承溫升:32K

2.6 加強軸瓦的冷卻

結合我公司以往的試驗結果,電機尾端的軸瓦由于外風扇的間接冷卻,比軸伸端軸瓦溫度低8℃~13℃,可見風扇對軸瓦的冷卻效果非常可觀。因此,在本電機設計時,在電機的軸伸端也增加了一個軸流風扇,該風扇能有效地將伸端軸瓦產生的熱量及時地帶走,降低了軸伸端軸瓦溫度。

2.7 避免陽光的直接照射

由于此電機使用在戶外無人值守的場所,當陽光直接照射到軸瓦上時,也會造成軸瓦的溫度升高,因此在電機軸伸端增加了一個防護罩,該防護罩不但能使軸伸端的軸流風扇的風路更加通暢,還能避免陽光的直接照射。

3 結語

通過采取以上措施,該電機一次性通過了型式試驗,電機定子溫升63.5K,軸瓦在Z高環溫40℃運行時溫度不超過85℃,與國內使用的進口電機相比軸瓦溫度更低。并且與泵進行了聯機試驗,一次通過了各項性能考核。

參考文獻

[1]傅豐禮,唐孝鎬.交流電機設計手冊[M].湖南:湖南人民出版社,1978.

[2]陳興衛,于兆生.高效率隔爆型電動機的優化設計[J].防爆電機,2009,44(1):15-18.

[3]楊萬青,劉建忠.實用異步電動機設計、安裝與維修[M].北京:機械工業出版社,1996.

[4]陳世坤.電機設計[M].北京:機械工業出版社,2000.

[5]湯蘊