風機主軸軸承及選配

2012-06-05風力發(fā)電機有多種不同的設計型式——水平軸或豎直軸、轉(zhuǎn)子逆風或順風、帶齒輪箱或不帶齒輪箱。

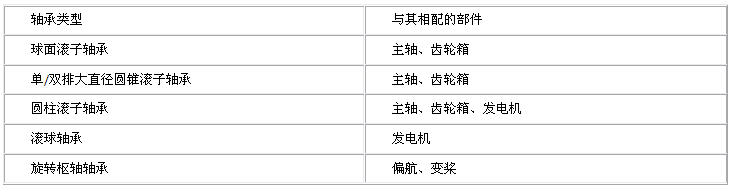

傳統(tǒng)的風力發(fā)電機的傳動鏈通常由主軸、齒輪箱(增速箱)和發(fā)電機組成。每一個大型風力發(fā)電機中都至少要用到5個大型滾動軸承,包括主軸軸承、偏航變槳軸承以及增速箱軸承。根據(jù)不同類型的風力發(fā)電機的結(jié)構和使用要求,大型軸承的結(jié)構形狀也會有所不同。下表列出了軸承在風電機組不同部件中的具體應用:

1.1兩點支撐

此種設計為固定端/浮動端軸承支撐的兩點支撐形式是Z典型的。軸承被安裝在兩個獨立的或一個共同的軸承座內(nèi),轉(zhuǎn)子端或齒輪箱端軸承都可以設計為固定端軸承。種形式提供了徑向力和軸向力之間更為適合的比例,而且主軸的結(jié)構會導致固定端軸承的解決方案直徑較大。采用第二種形式時,傳遞軸向載荷的軸肩的位置在主軸應力方面表現(xiàn)得更為有利,因為它避免了前軸承位置的臺階。只有轉(zhuǎn)矩進入齒輪箱,在一定程度上保護了齒輪箱,但價格較貴(多一個軸承和軸承座,主軸也較長)。

1.2三點支撐——帶軸承座的單獨的固定端軸承

采用三點支撐,一點是固定端軸承而另外兩點是齒輪箱內(nèi)的轉(zhuǎn)矩支撐軸承。在此,齒輪箱輸入軸軸承作為浮動端軸承。固定端軸承相對于齒輪箱輸入軸的浮動端軸承的同軸度以及軸的偏移量,是選擇軸承類型時的決定因素。固定端軸承采用單獨的軸承座,推薦使用自調(diào)心軸承(例如調(diào)心滾子軸承)。另外重要的一點是,要在安裝時確保固定端軸承位置和浮動端軸承位置之間的正確的距離。軸向力一定要作用在固定端軸承上。采用三點支撐,作用在浮動端軸承上的力顯示了載荷對齒輪箱內(nèi)部的影響。兩點支撐的主軸承布置中承受這個載荷的是那個真正的浮動端軸承。因此,兩點支撐顯示出了它對振動等其他因素影響具有的優(yōu)勢。

1.3一點式——整合在齒輪箱內(nèi)的固定端軸承

有的風力發(fā)電機的主軸軸承是直接整合在齒輪箱內(nèi)的。這種設計的優(yōu)點之一是:由于固定端軸承和浮動端軸承使用同一個箱體,使得保持它們的同軸度更為容易。因此,在這種情況下,使用一個雙列圓錐滾子軸承作為主軸軸承也是可能的。而且,齒輪箱油也可以用來潤滑主軸軸承。在任何情況下,為了使主軸軸承得到必須的支撐,軸承座和機體間可靠的連接是必須要保證的。

使用單個軸承來承受徑向載荷、軸向載荷以及力矩載荷需要軸承制造商和風力發(fā)電機制造商共同的全面專業(yè)的技術水平。Z初使用單個軸承的風力發(fā)電機采用來自回轉(zhuǎn)支承領域的多列圓柱滾子軸承,這些風電設備的輸出功率不超過2MW。因為風能領域的軸承支撐設計的工作壽命是20年,所以在此強烈推薦使用保持架。周圍結(jié)構零部件的尺寸和形狀必須在計算中加以考慮,Z好是通過有限元分析方法。用這種方法,考慮到了零部件的變形和存在于軸承內(nèi)部的載荷分布。我們設計的目標是達到軸承在使用時盡可能小的內(nèi)部游隙,這樣滾動零部件間的相對移動就會達到Z小。

當使用主軸軸承支撐結(jié)構時,幾乎所有的結(jié)構都毫無例外地使用了調(diào)心滾子軸承。事實上,采用單獨軸承座的結(jié)構,由于對圓錐滾子軸承或圓柱滾子軸承來說,軸承位置處軸的角位移太大了,所以采用調(diào)心滾子軸承是必須的。在風力發(fā)電機應用中,徑向力和軸向力的比值對采用調(diào)心滾子軸承相對來說是不利的,因此選擇Z適合的軸承系列非常必要。尤其對調(diào)心滾子軸承來說,保證充分的潤滑——合適的潤滑劑、足夠的潤滑量和再潤滑,也是很重要的。在使用寬系列的軸承時,由于旋轉(zhuǎn)主軸的角度偏斜會導致摩擦腐蝕,必須采用緊的配合,這一點也是非常重要的。浮動軸承必須補償它相對于固定軸承位置的距離變化(例如由于熱膨脹產(chǎn)生的)。圓柱滾子軸承由于在軸承內(nèi)部能夠補償這種變化,所以它們是理想的浮動軸承。其他類型的軸承采用滑動配合來實現(xiàn),在這里是外圈滑動。如果在此采用調(diào)心滾子軸承,經(jīng)常可以選用具有較低額定載荷的軸承,在這種情況下,軸承外圈的滑動通常是不會發(fā)生的。只要固定軸承具有Z小的軸向游隙,浮動軸承內(nèi)部的游隙一般是足夠的。

單個軸承的解決方案在大約3MW級以上的風力發(fā)電機中出現(xiàn)的越來越多。整合概念的運行時間Z長的3MW風電設備裝有位置非常接近齒輪箱的、承受所有來自轉(zhuǎn)子的載荷的主軸承。還有其他的3~5MW的設備也采用這種軸承配置。把傳統(tǒng)主軸軸承概念應用到多兆瓦級的風電設備中通常也是可行的,例如采用兩個主軸軸承——兩個調(diào)心滾子軸承。另外一種配置結(jié)構是采用一個預設過游隙并帶有能使安裝簡化的特殊結(jié)構的雙列圓錐軸承。浮動端包含一個設計有避免應力集中結(jié)構的圓柱滾子軸承。作為一種規(guī)律,那些在小型風電設備方面有很好經(jīng)驗的公司在新的大型風電設備上也采用與小型風電設備相同的基本布置,這一點對那些使用輪轂軸承支撐原理的風電設備制造商也是適用的。

二、市場及供應

風電機組中偏航軸承和變槳軸承的技術門檻相對較低,而主軸軸承和增速器軸承的技術含量較高,發(fā)電機軸承基本上為成熟的通用產(chǎn)品。因此,目前國內(nèi)風電軸承企業(yè)的產(chǎn)能主要集中在偏航軸承和變槳軸承上,3MW以下風電機組配套軸承均可批量生產(chǎn),國產(chǎn)風電軸承逐漸形成了規(guī)模化、系列化生產(chǎn),主要企業(yè)有瓦軸、天馬、洛軸、徐州羅特艾德以及大冶軸、軸研科技、方圓支承、上海聯(lián)合和西北軸等,國產(chǎn)替代率已達到80%以上,年產(chǎn)能已達4.5萬套以上,不僅滿足了國內(nèi)的需求,而且也成為國外一些風電設備廠家的采購渠道;但對主軸軸承和增速器軸承,基本還是依靠進口,只有部分企業(yè)初步介入,尚處于研制階段。

上著名風電軸承公司主要有德國RotheErde(羅特艾德)、法國Rollix(勞力氏)、瑞典SKF、德國Schaeffer(舍弗勒)、美國Timken和日本NSK等,在全球市場占據(jù)統(tǒng)治地位。SKF、Schaeffer和Timken等還與國內(nèi)風電主機企業(yè)簽訂了戰(zhàn)略聯(lián)盟關系,全面供應配套風電軸承。

風電產(chǎn)業(yè)的主要軸承供應商正在世界的不同地區(qū)提高它們的生產(chǎn)能力,主要是跟隨風電機組制造商及其部件的供應商轉(zhuǎn)到了中國和印度。對于軸承供應商來說,如同其他任何風能產(chǎn)業(yè)的部件一樣,主要問題在于及時發(fā)現(xiàn)風電機組制造商對技術數(shù)據(jù)要求的變化和對具體型號的要求。下表列出的是根據(jù)制造商的生產(chǎn)經(jīng)驗而劃分為三種類別的主要制造商。

在前面上表中列出的18個供應商中,只有5家公司(兩年前是3家公司)能夠提供目前風電機組所需的全部軸承,根據(jù)市場調(diào)查,只有30%—40%的供應商能夠提供發(fā)電機、齒輪箱和風輪軸的大號軸承。這個幫助解釋了齒輪箱和主軸軸承的供應局限已經(jīng)成為整個風電產(chǎn)業(yè)里的一個發(fā)展瓶徑。這個瓶頸是否被打破將主要影響到風電發(fā)展的速度。然而,隨著風電機組尺寸的增加和同時對軸承質(zhì)量要求變得更加嚴格,軸承短缺的形勢不可能在今后的兩年里或者甚至更長的時間里得到解決。

三、主軸軸承選配

由于風場一般都在偏遠地區(qū),風機的運輸和吊裝都十分困難,一旦發(fā)生早期故障,維修費用十分昂貴。疲勞破壞是滾動軸承典型的失效形式。對于要求20年使用壽命和高可靠性的風電軸承來說,必須應用抗疲勞制造技術進行生產(chǎn),使其具備很高的疲勞壽命。

目前,風電機組的傳動鏈設計理念在于由主軸軸承盡可能地吸收來自作用于風電機組上的大部分載荷,包括徑向力、軸向力和彎矩等。通過主軸軸承吸收大部分對后續(xù)齒輪箱和發(fā)電機不利的載荷后,只將有利的轉(zhuǎn)矩傳遞給風電機組的高速端。因此,對主軸軸承的使用壽命提出了較高的要求。風電機組制造企業(yè)在選擇風電軸承供貨廠家時,不僅要按常規(guī)考察供貨廠家的經(jīng)濟規(guī)模、管理水平、質(zhì)量保證能力和產(chǎn)品性價比,更要考察其在風電軸承生產(chǎn)中抗疲勞制造技術研究和應用的情況。不同廠家生產(chǎn)的同一型號的風電軸承,從外表上看幾乎一模一樣,但內(nèi)在質(zhì)量、壽命和可靠性有時卻相差甚遠。

國家發(fā)改委于2007年首次發(fā)布了風力發(fā)電機軸承標準,其中對傳動系統(tǒng)軸承的結(jié)構型式與外形尺寸做出了規(guī)定,風電企業(yè)可據(jù)此選配主軸軸承。

在此簡列傳動系統(tǒng)軸承的技術要求:

滾動體、軸承套圈采用主軸軸承的套圈和滾子采用電渣重熔冶煉的高碳鉻軸承鋼ZGCrl5或ZGCrl5SiMn制造,其熱處理質(zhì)量應符合ZJBJ11038-1993《軍用高碳鉻軸承鋼滾動軸承零件熱處理質(zhì)量要求》,也可采用性能相當或更優(yōu)的其他材料;

尺寸公差和旋轉(zhuǎn)精度應符合GB-T 307.1-2005《滾動軸承向心軸承公差》和GB T 307.4-2002《滾動軸承推力軸承公差》的規(guī)定;

配合表面和端面的表面粗糙度按GB T 307.3-2005《滾動軸承通用技術規(guī)則》的規(guī)定;

游隙應符合GB/T 4604-2006《滾動軸承徑向游隙》的規(guī)定;

其他要求:軸承零件不應有白點、夾雜,零件表面不應有裂紋、銹蝕、燒傷、磕碰和軟點等缺陷,其他特殊要求,可由制造商與用戶協(xié)商確定。

滾動軸承選配的主要任務是將內(nèi)圈、外圈和滾動體進行尺寸分選,通過選配以保證裝配后具有滿足要求的徑向游隙或?qū)挾取L動軸承裝配過程中的一個主要工序是選配合套工序,首先要將套圈滾道直徑尺寸選別分組,然后將各種組別的內(nèi)圈、外圈及滾動體按軸承要求的游隙或?qū)挾裙钆浜掀饋沓蔀?ldquo;一套”軸承。

在軸承套圈的加工過程中,由于種種原因,會使?jié)L道尺寸過于分散或公差帶中心偏移,甚至于會超出公差帶的范圍,這些問題都會降低配套率。為此,在配套前,應對庫存軸承套圈進行初選,掌握其滾道尺寸的情況,并根據(jù)滾動體的尺寸情況,及時向磨工作業(yè)區(qū)提出配套零件內(nèi)圈或外圈)加工公差的訂制單。磨工作業(yè)區(qū)在接到公差訂制單后,應嚴格按照訂制公差尺寸進行加工。這樣,就可以提高軸承裝配的配套率。

選別分組就是逐個測量配套套匾的滾道直徑的實際尺寸偏差,以相近的偏差尺寸為一組,而把一批零件分為若干組。分組尺寸差的大小以徑向游隙公差的大小為依據(jù)。一般,套圈的選別尺寸差以按小于徑向游隙公差的三分之一進行分組為宜。從配套精度考慮,分組差越細越好,但由于工作場地的條件限制,分組差也不能太細小。在實際裝配中,初選時多分組;配套選別時,多按0.002mm。或0.005mm分組。

影響滾動軸承徑向游隙或?qū)挾鹊囊蛩刂饕莾?nèi)、外套圈滾道的直徑偏差及滾動體的直徑偏差等。由于滾動軸承工作的重要性,使得對其游隙值或?qū)挾?高度)公差有嚴格要求。受加工因素等的影響,滾動軸承裝配時,除個別具有可分離套圈的軸承(如單列圓錐滾子軸承的外圈、圓柱滾子軸承的內(nèi)圈)采用互換性的裝配方法外,不能采用可互換的裝配方法,而只能采用選配的方法。選別時,軸承套圈在選別儀器上應旋轉(zhuǎn)一圈以上,以便測出滾道的直徑變動量,然后按平均直徑分組。

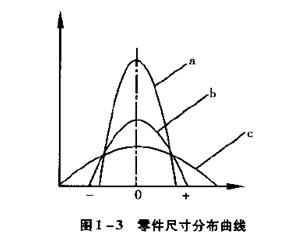

軸承套圈內(nèi)、外滾道表面及滾動體表面在終磨和Z后超精研加工過程中,受機床精度、操作者的技術水平、零件的材質(zhì)、工卡量具的質(zhì)量、測量誤差、切削規(guī)范的選用、生產(chǎn)的環(huán)境等多種因素影響,每批產(chǎn)品中各個零件之間的尺寸偏差互有差別。尺寸都在一定范圍內(nèi)波動,而尺寸集中在中間值較多、接近尺寸極限較少。這種尺寸偏差分布現(xiàn)象符合正態(tài)分布曲線,見圖1-3。正態(tài)分布的特點與擺在裝配工作臺上分選完的套圈相似,中間尺寸套圈較多,而兩端尺寸數(shù)量極少,套圈擺放的高度中間高兩端低。

目前,主軸軸承主要有圓錐滾子軸承、調(diào)心滾子軸承、2-3 列圓柱滾子軸承等形式,為使軸承有更長的使用壽命和更強的承載能力,往往采用2 列或者3 列滾子軸承排布。在選配滾子軸承時,還應主要考慮軸承的游隙以及滾子的修形和潤滑油的選擇等因素。

軸承潤滑、工作溫度和游隙對其承載能力的影響很大。適當?shù)臐櫥瑒┛梢允馆S承部件之間得到良好的潤滑,特別是在低溫條件下,要求潤滑油有良好的黏溫特性,能減小軸承啟動時的摩擦力矩,同時為了防止?jié)櫥湍け黄茐模苊獠考g直接接觸,出現(xiàn)干摩擦狀態(tài),軸承升溫膨脹,降低部件性能,可考慮采用集中潤滑對軸承進行潤滑,防止由于加油周期長而引起潤滑不到位,導致軸承損壞。軸承游隙過大,易導致軸承在運行時承受外載的滾子數(shù)量減少,加劇滾子點蝕磨損;游隙過小,易導致軸承摩擦發(fā)熱,溫度升高,破壞油膜,在很多極限工況下往往只有幾個滾子受載。因此在設計選型時就應考慮軸承游隙對其壽命的影響。