粉末冶金金屬基固體自潤滑材料摩擦學行為

2012-06-07作者:李溪濱 劉如鐵 程時和 李美英

(中南工業大學粉末冶金研究所、粉末冶金國家重點實驗室)

摘 要:本文在分析粉末冶金金屬固體自潤滑材料減摩機理的基礎上,研究了孔隙度和固體潤滑劑對材料摩擦學性能的影響。研究表明:在材料結構組成、原始粉末粒度組成及其分布,固體潤滑劑純度及其結構等基本一定的情況下,隨著孔隙度的增加,材料的摩擦系數和磨損速率提高;固體潤滑劑的增加,在一定范圍內,其減摩性能得到改善,導致材料摩擦系數和磨損速率降低,從而顯示出粉末冶金金屬基固體自潤滑材料摩擦學的某些規律性行為。(中南工業大學粉末冶金研究所、粉末冶金國家重點實驗室)

關鍵詞:粉末冶金;孔隙度;固體潤滑;摩擦學

粉末冶金技術制造現代固體自潤滑復合減摩材料具有許多獨特的優點,特別是在耐磨性方面大大優于鑄造材料。多年的實踐經驗表明:采用粉末冶金技術生產的鐵基和銅基燒結軸承材料,其使用壽命一般是青銅、黃銅、巴氏合金、鑄鐵、鋼制滑動軸承以及滾動軸承等的1.5~3倍[1]。然而,粉末冶金材料由於存在孔隙,并且添加了不同種類和數量的固體潤滑劑,導致其在物理機械性能的某些方面不及鑄造材料。因此,本文結合作者和前期研究工作的資料,著重探討了孔隙度和固體潤滑劑對材料摩擦、磨損和潤滑性能的影響,以期揭示該類材料的某些內在規律性,制備出物理機械性能和摩擦磨損特性優化組合的金屬基固體自潤滑材料。

1 孔隙度對材料摩擦磨損的影響

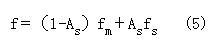

在經典的固體磨損理論中,涉及到孔隙度和固體潤滑劑的理論計算公式不多見,這是因為它們研究的對象大多數是致密材料。以阿查德(Archard J.F.)建立的粘著磨損理論和概括微觀切削機理建立的目前較為公認的磨粒磨損理論為例,其推算出理論計算公式,即單位滑動距離的總磨損率為:

然而在該計算公式中,并未涉及到孔隙度的影響因素。應該指出,孔隙度(應還考慮到孔的數量、孔徑大小、孔的形狀及其分布等因素),對材料的物理機械性能可產生本質的影響,進而對材料的摩擦磨損特性必將建立內在的聯系。從(1)式中可以知道,磨損率是與較軟材料的硬度成反比,而在彈塑性材質范圍內,其硬度與強度有著密切的相關性。因此,早期研究工作者在這方面作了許多工作,并且得到多個適應范圍不同的關系式。F.P.克努德森(Knudsen)報導了材料強度與原始粉末粒度直徑D和孔隙度ε(%)有如下的實驗關系式[2]:

從(2)式可以得到:當粉末粒徑一定時,材料強度隨著孔隙度的增加而下降;當孔隙度一定時,強度隨著粒徑的增大而降低。

為了建立粉末冶金多孔材料與其致密材料之關系,許多研究工作者作了大量的理論計算和實驗研究工作,并且得到適應不同孔隙度范圍的相關計算公式。E.賴斯凱維茨(Ryshkawitsh)報導在孔隙度為(0~30%)范圍內的經驗公式[3]:

從(3)式中,可以得出同樣一個結論:即孔隙度的增加,材料的強度值降低。

本文作者研究了銅合金基的固體自潤滑材料孔隙度與摩擦磨損性能之間的關系,該材料由基材Cu-Sn-Zn-Pb,微量強化元素Ni,Mo,以及固體潤滑劑石墨和二硫化鉬等組合而成。圖1表示出材料孔隙度與摩擦系數和磨損率之間的關系。實驗條件為載荷:76N,速度:2.0m/s,對偶材料:GCr15合金銅,環境:干摩擦。從圖中的實驗曲線可見,隨著孔隙的增加,材料的摩擦系數和磨損速率是提高的。

圖1 銅合金基固體自潤滑材料中孔隙度對摩擦磨損性能的影響

中南工業大學方寧家、徐潤澤等研究了Fe-3Cr-2Ni-2Cu-0.8C-3WC材料的相對密度對磨損性能的影響,圖2表示實驗相關曲線[4],實驗條件:載荷:2MPa,滑動速度:0.79m/s,對偶材料:3Cr2W8V(HRC∶35~40)。從實驗曲線可知,在室溫或500℃的磨損試驗中,隨著材料密度的增加,亦即孔隙度的減少,磨損率是下降的,不過在室溫中曲線下降的斜率更大一些。

圖2 Fe-2Cr-Ni-2Cu-0.8C-3WC材料的相對密度對磨損的影響

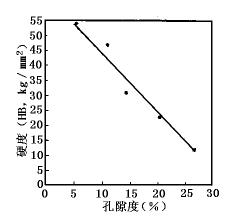

圖3列出了銅粉燒結材料孔隙度與硬度的相關實驗數據[5],從中可見,隨著孔隙度的增加,材料的硬度值降低。

圖3 銅粉燒結材料孔隙度與硬度的關系

從經驗和計算公式(2)、(3)以及上述實驗研究工作結果表明:孔隙是產生磨屑的基源,它以邊緣碎裂和撕裂的兩種形式產生磨屑,其磨損機理是以磨粒磨損為主;同時,孔隙亦是材料微裂紋產生和破壞的應力集中區,是導致材料機械性能降低的主要因素(如強度、硬度等)。隨著孔隙度的減少,孔隙的作用將由強變弱,材料的強度和硬度提高,磨損機理可能轉變為混合磨損機理為主;材料密度愈高,粘著磨損的程度增加。在不考慮材料本身含油的狀態下,在設計和制造粉末金金屬基固體自潤滑材料時,希望孔隙度較小為宜。顯然,在不同的使用工況下(如載荷、速度、溫度、潤滑方法等),孔隙度的影響和作用也不完全一樣。

2 固體潤滑劑對摩擦磨損性能的影響

粉末冶金固體自潤滑材料的固體潤滑劑是以一種結構組元加入到復合材料之中。固體潤滑劑的加入主要產生兩種影響,一是可以改善兩個相對運動摩擦表面的摩擦、磨損和潤滑性能,一是影響材料的物理和機械性能。粉末冶金固體自潤滑材料的潤滑薄膜的成膜機理與常規采用的表面成膜方法不完全相同,以現今Z普遍使用石墨和二硫化鉬為例,常規使用主要有三種方法:即把固體潤滑劑滲入適當的樹脂和粘結劑中,并膠涂在摩擦表面;或把固體潤滑劑細粉噴涂和滲入到摩擦表面中;或通過摩擦表面的化學反應來形成固體潤滑膜。然而,粉末冶金固體自潤滑材料本身含有固體潤滑劑,在磨合過程中,利用自身的固體潤滑劑在摩擦表面間形成一層薄的連續潤滑膜,并且靠本身“自耗”來不斷補充和提供固體潤滑劑,使其修復被撕裂或破傷的潤滑膜,從而達到自潤滑和減摩作用。

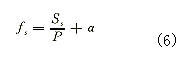

不少摩擦學研究工作者對薄膜潤滑理論進行了大量的理論研究和科學實驗工作,并且得到了一些被公認的結論。諾貝爾獎獲得者、美國物理學家布立基曼(Bridgeman)考慮到薄膜的塑性變形對接觸區的影響,提出由壓力下薄膜的剪切強度Sp來代替滑動表面上薄膜的低剪切強度Sf[5]:

當固體潤滑膜展開在摩擦表面時,則復合材料的摩擦系數與表面間薄膜形成的程度有關,其混合規則為:

將(4)式兩邊同除P,則可以得到固體潤滑膜的摩擦系數fs:

從(5)、(6)式中可知,復合材料的摩擦系數與基體材料的摩擦系數,材料硬度和固體潤滑劑的剪切強度有關。

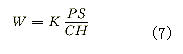

粉末冶金固體自潤滑材料的磨損主要由粘著磨損,磨料磨損和疲勞磨損等機理產生。其中粘著磨損的體積磨損量與施壓的正壓力P、滑動距離S成正比,與磨損基體的硬度成反比,這是粘著磨損的宏觀規律。一般磨損方程為:

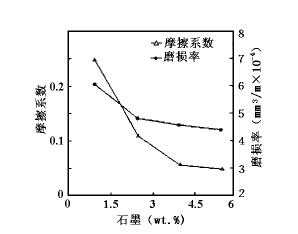

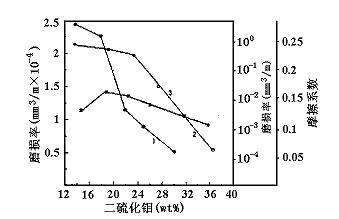

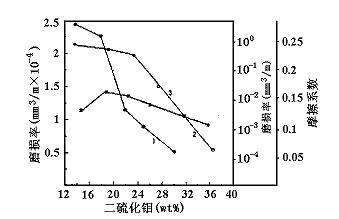

本文作者研究Cu-Sn-Zn-Pb-Ni-W-C復合材料中,石墨含量對材料摩擦系數和磨損性能的影響,實驗結果如圖4所示。從實驗曲線可以看出,隨著石墨含量的增加,材料的摩擦系數和磨損率降低。圖5是本文作者研究不同材料中二硫化鉬含量與摩擦系數和磨損率的關系。曲線1為二硫化鉬含量與銀基材料的磨損率關系;曲線2和曲線3是二硫化鉬含量與高溫鎳合金基材料磨損率和摩擦系數之間關系。實驗結果同樣表明:隨著固體潤滑劑含量的增加,材料的摩擦系數和磨損率都呈下降規律,從而可以說明,該類材料在既定的試驗條件下,二硫化鉬已在摩擦表面間形成了一層連續的潤滑膜,改善了摩擦表面間摩擦學特性。由於fs《fm,當摩擦表面固體潤滑劑的覆蓋愈大,fs的主導地位愈顯著,那么復合材料的f值就會變小,這與本文作者研究工作的結果是一致的。

圖4 銅合金基材料中石墨含量對摩擦磨損性能的影響

圖5 不同基材中,二硫化鉬含量對摩擦磨損性能的影響

應該指出:由於現代減磨材料的使用工況存在巨大的差異,例如滑動速度由幾個mm/s到100m/s以上,載荷由0.1MPa到10~20MPa以上,溫度從負幾十度到1000℃以上等,因此,不可能制造出一種能在各種工況下都能使用的減摩材料。然而,粉末冶金固體自潤滑材料由于在制備工藝和結構組成等方面都有很大的優越性,所以,該類材料在高溫(>400℃)、低溫、惰性介質、腐蝕性介質、真空、輻射、污染、一次性潤滑以及頻繁逆轉的裝置中等工況下,得到了特別青睞。同時,本文研究的孔隙度和固體潤滑劑等影響因素,也必須根據材料的使用工況和對材料的綜合性能要求來確定孔隙度的大小和固體潤滑劑的種類和含量,才能得到滿意的摩擦學特性。3 結論

本文就粉末冶金固體自潤滑材料的孔隙度和固體潤滑劑對其摩擦磨損性能的影響進行了研究和分析,可以得到如下相關結論:

(1)粉末冶金固體自潤滑材料孔隙度的存在,與材料的機械強度和硬度有著密切的內在聯系,并且已建立了相應的理論和經驗計算方法,從而直接影響到材料的摩擦磨損性能。研究工作表明,隨著孔隙度的提高,材料的摩擦系數和磨損率都相應增加。

(2)粉末冶金固體自潤滑材料的結構組元固體潤滑劑的存在,有利于摩擦表面間摩擦學特性的改善,其以“自耗”機理來提供和補充潤滑源,以期形成連續的固體潤滑膜。在一定范圍內,隨著固體潤滑劑含量的增加,復合材料的摩擦系數和磨損率降低。

(3)粉末冶金固體潤滑材料在干摩擦狀態下,其孔隙度必須得到有效的控制;而固體潤滑劑的含量,在既定使用工況下,必須兼顧材料的物理機械性能和摩擦學特性的綜合作用,只有這樣才能取得滿意的效果。

參考文獻

[1]и.м.費多爾欽斜著,李孔興譯,粉末冶金復合減摩材料,北京粉末冶金研究所,北京,1985,P18。

[2]F.P.Knudson,J.Amer.,Coram,Soc.,42,376,1959.

[3]H.H.ЩерБань,Порщковая МеталлfрГИЯ,No.9,1973.

[4]徐潤澤編著,粉末冶金結構材料學,中南工業大學出版社,湖南長沙,1998,P231。

[5]H.H.Hausner,Handbook of Powder Metallurgy,New York,Chem.Pub1.Co.,1973,P482.

來源:《潤滑與密封》