CLF180-120型輥壓機進料裝置改造經驗

2020-06-20陳杰 鄧亮 李軍科

(阿克蘇天山多浪水泥有限責任公司)

(阿克蘇天山多浪水泥有限責任公司)

某公司Φ4.2 m×13m聯合粉磨(兩條線)系統配置了CLF180—120型輥壓機,粉磨P·O42.5水泥臺時產量達190~200t/h。自2011年運行以來,輥壓機進料控制裝置由于傳動系統可靠性差,運動不靈活,造成輥子左右料流大小變化,導致輥縫左右寬度不穩定、壓力不平衡。系統經常因左右輥縫壓力偏差大而保護跳停,臨時采用鋼絲繩和吊葫蘆牽引控制進料裝置開度來穩定料流大小,但因靈敏度差,工作量大,只能斷續維持生產,給連續穩定生產、提高產質量、降低電耗帶來巨大困難。

一、原進料裝置故障分析

原輥壓機進料裝置采用兩組JS15型雙軌道雙提升渦輪蝸桿傳動,運行過程中內置渦輪蝸桿傳動機構暴露在水泥原料粉塵中,含有水蒸氣及熱量的水泥細顆粒容易在蝸桿上結露。由于難以保證潤滑、密封,使渦輪蝸桿傳動齒輪副嚙合困難,摩擦磨損加劇,左右提升不一致,兩組行走輪容易在導向雙軌道上卡死,導致雙軌道變形、渦輪齒廓斷裂等故障。由于配件供應不及時,致使整條水泥粉磨線無法正常運轉。且內置傳動機構所在空間狹小,不利于檢修、維護和保養,給生產帶來諸多不利。原進料裝置結構見圖1。

一、原進料裝置故障分析

原輥壓機進料裝置采用兩組JS15型雙軌道雙提升渦輪蝸桿傳動,運行過程中內置渦輪蝸桿傳動機構暴露在水泥原料粉塵中,含有水蒸氣及熱量的水泥細顆粒容易在蝸桿上結露。由于難以保證潤滑、密封,使渦輪蝸桿傳動齒輪副嚙合困難,摩擦磨損加劇,左右提升不一致,兩組行走輪容易在導向雙軌道上卡死,導致雙軌道變形、渦輪齒廓斷裂等故障。由于配件供應不及時,致使整條水泥粉磨線無法正常運轉。且內置傳動機構所在空間狹小,不利于檢修、維護和保養,給生產帶來諸多不利。原進料裝置結構見圖1。

圖1 原進料裝置結構

二、輥壓機進料裝置改造

為了解決上述問題,秉著“投資省、易操作”的原則,該公司技術人員現場分析研究決定將渦輪蝸桿傳動改為套筒滾子鏈輪同軸雙提升傳動。根據原渦輪蝸桿傳動測算出進料裝置運動線速度,再推算出所需改造裝置傳動速比,使用閑置配料秤(1.1 kW-4級、3WE278-1849型行星針輪減速機)傳動拖動,并合理選用20A-1、17齒及21齒套筒滾子鏈輪,為使檢修和維護操作方便,將傳動機構外置。改造后的電氣控制系統繼續使用原中控及現場電氣控制系統。該系統改造過程中只購買20A一1套筒滾子鏈輪及相應鏈條6m、機加工軸、軸承、軸承座及聯軸器,共計8500元左右。改造后現場結構見圖2。

為了解決上述問題,秉著“投資省、易操作”的原則,該公司技術人員現場分析研究決定將渦輪蝸桿傳動改為套筒滾子鏈輪同軸雙提升傳動。根據原渦輪蝸桿傳動測算出進料裝置運動線速度,再推算出所需改造裝置傳動速比,使用閑置配料秤(1.1 kW-4級、3WE278-1849型行星針輪減速機)傳動拖動,并合理選用20A-1、17齒及21齒套筒滾子鏈輪,為使檢修和維護操作方便,將傳動機構外置。改造后的電氣控制系統繼續使用原中控及現場電氣控制系統。該系統改造過程中只購買20A一1套筒滾子鏈輪及相應鏈條6m、機加工軸、軸承、軸承座及聯軸器,共計8500元左右。改造后現場結構見圖2。

圖2 改造后現場結構

三、改造后使用效果

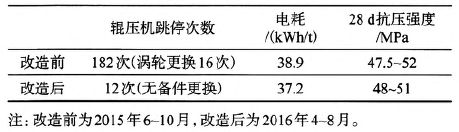

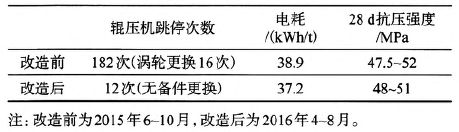

該結構于2016年3月改造完成,運行至今,進料裝置使用靈活,輥子左右料流大小靈活可控,輥壓機左右輥縫正常,左右壓力差在合理范圍之內,徹底解決了輥壓機因原有進料裝置運行不靈活導致左右輥縫寬度不穩定、左右壓力偏差大,引起輥壓機系統跳停的問題,對系統安全運行和節約電耗、穩定水泥質量提供了保障。改造前后使用效果見表1。

該結構于2016年3月改造完成,運行至今,進料裝置使用靈活,輥子左右料流大小靈活可控,輥壓機左右輥縫正常,左右壓力差在合理范圍之內,徹底解決了輥壓機因原有進料裝置運行不靈活導致左右輥縫寬度不穩定、左右壓力偏差大,引起輥壓機系統跳停的問題,對系統安全運行和節約電耗、穩定水泥質量提供了保障。改造前后使用效果見表1。

表1 輥壓機改造前后使用效果匯總(P·O42.5水泥)

由于使用效果良好,該公司對另一條生產線進料裝置也進行了相同改造。

來源:《水泥》 2017年04期