風電機組葉片螺栓斷裂原因分析及處理

2020-04-26閆云強,王鵬鑫,趙英芝

(國電電力內蒙古新能源開發有限公司)

摘 要:某風電場在進行風電機組整年定檢力矩維護時,發現葉片螺栓存在斷裂情況,對斷裂螺栓進行檢查發現螺栓伴有典型的疲勞輝紋,結合螺栓質量、強度分析、斷口宏觀觀察等,確定螺栓斷裂特征為疲勞斷裂。針對該問題,從前期運輸、現場到貨檢查、施工過程控制以及后期維護等方面,確定造成葉片螺栓疲勞斷裂的原因為葉片在舉車倒運過程中螺栓受損,螺栓潤滑劑涂抹不符合要求,以及后期維護不到位。對損壞的螺栓進行了更換,并提出后期維護建議,以確保機組安全穩定運行。0 引言

某風電場風電機組整年定檢維護時,發現0°位置順時針第2顆螺栓存在松動跟轉情況,用手晃動螺栓發現螺栓松動嚴重。用手拔出螺栓后,發現螺桿從根部(T形螺母連接處)折斷,隨后對整只葉片全部螺栓進行檢查,發現0°位置順時針第4顆螺栓螺桿斷裂,斷裂處為螺栓與六角螺母下端連接處。之后對風電場所有機組葉片螺栓進行了全面排查,共發現4臺機組10顆螺栓斷裂。本文針對風電機組葉片螺栓斷裂原因進行分析,并提出處理措施及后期維護建議。

1 葉片螺栓斷裂的常見原因

風電機組在運行過程中,開順槳、陣風、風切變等因素都可能導致葉片根部螺栓受到沖擊、振動,形成交變載荷,長時間運行后,極易出現葉片螺栓疲勞斷裂,根據前期對同類型問題的調查分析,造成葉片螺栓斷裂的可能原因有以下幾種。

1.1 螺栓存在質量缺陷

葉片螺栓質量問題通常表現在內部缺陷及外部損傷。正常葉片螺栓硬度應達到10.9級,芯部要求材質為90%以上回火索氏體+回火托氏體,且表面無明顯脫碳現象[1]。如果螺栓本身出廠質量達不到要求,在后期運行中極易導致斷裂。另外螺栓外部存在損傷,也是導致斷裂的主要原因,例如螺栓銹蝕。螺栓銹蝕主要源于施工階段螺栓、螺牙表面防腐層與局部機體受損,降低了螺栓整體抗腐蝕能力,長時間運行就會在機體受損處出現銹蝕,并進一步形成裂紋源,造成螺栓的疲勞斷裂[2]。

1.2 螺栓預緊力力矩不滿足要求

不同機型的螺栓扭矩系數及預緊力不同,應嚴格按照《風電機組現場安裝(機械部分)指導手冊》[3]以及《風力發電機組緊固件技術規范》[ 4]執行,現場安裝及后期維護中需嚴格按規定力矩值進行,避免出現過力矩或欠力矩。過力矩會導致螺栓應力強度下降,甚至在力矩維護中發生直接斷裂;欠力矩長期運行會導致螺栓松動,葉片振動加劇,造成葉片斷裂和葉片變槳軸承與輪轂法蘭接觸面間隙變大等問題。

1.3 強度不滿足要求

如果在機組設計時葉輪系統載荷計算結果與實際工況存在差異,機組運行時葉輪旋轉產生的扭轉力超過螺栓設計強度極限,在運行中也易出現斷裂。影響螺栓強度的因素有很多,如材料、結構、尺寸、工藝、螺紋牙間、載荷分布、應力幅度、機械性能等。因此應選擇合適的材料及熱處理工藝,確保材料的強度和塑性指數達標[5]。同時載荷分布對葉片螺栓的強度也有很大影響,正常運行時葉片受力全部集中在葉根螺栓;葉片展開時,在其0°和180°位置葉片螺栓受力Z大,因此螺栓斷裂部位多發生在0°位置。

1.4 過程控制不到位

1.4.1 到貨檢查不到位

機組吊裝前期應留有葉片到貨、轉運以及吊裝等環節的檢驗記錄,特別是螺栓質量檢測以及外觀檢查記錄,同時留有影像資料,以備后續記錄調查。如前按要求進行到貨檢查并保存記錄,機組運行過程中發生相關故障時,將很難確認葉片在安裝前是否已存在缺陷,從而影響后期的故障分析和調查。

1.4.2 潤滑劑涂抹控制不到位

在對部分斷裂螺栓檢查時發現存在螺栓和墊片無潤滑劑,或潤滑劑涂抹不均勻的情況,如圖1所示。按要求螺栓潤滑劑應全涂抹,如果潤滑劑涂抹存在不規范會導致螺栓扭矩系數偏差,進一步造成預緊力的不一致與不均勻,為葉片螺栓斷裂埋下隱患。

葉片吊裝期間所用的工器具必須按要求進行備案檢查,留有完整的工器具信息,如信息缺失,設備狀態不詳,就不能確定其實際輸出是否滿足要求,特別是用于打力矩的液壓站和力矩扳手,都需進行校驗,確保設備狀態良好,滿足現場安裝要求。

1.4.4 維護標識異常

按要求每次力矩維護后都需用不同顏色標識力矩標識線,標識線需覆蓋螺桿、螺母及墊片,如果機組維護期間所采用的力矩標識線混亂,不符合規范要求,就無法保證異常情況(如螺栓松動)的及時發現與處理。

2 螺栓斷裂原因分析

2.1 螺栓質量、強度分析

針對風電場螺栓斷裂問題,主機廠家委托第三方檢測機構對螺栓質量、強度進行了相關檢測,未發現故障螺栓存在相關質量問題。

2.2 斷口宏觀分析

如螺栓本身不存在質量問題,螺栓斷裂通常源于疲勞破壞或極限破壞。對于極限破壞的螺栓,斷面直徑會有所收縮,而疲勞破壞不會收縮,只會形成類似魚鱗片的切口[6]。

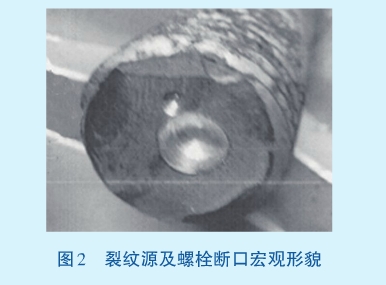

對螺栓斷口進行宏觀分析,螺栓斷口經酸蝕除銹后(如圖2宏觀形貌),斷口表面與軸向垂直、平齊,斷口上方存在磨光區,中部及下部存在較為明顯的疲勞弧線,斷口下部邊緣存在剪切唇。經分析認為斷口的上部磨光區為裂紋源區,下部的剪切唇區為Z后斷裂區,斷口具有疲勞斷裂的特征。同時發現斷口有貝紋,裂紋源和裂紋擴展區有疲勞輝紋,可以確定該葉片螺栓的斷裂屬于疲勞斷裂。疲勞斷裂是在受周期性高應力作用下造成的一種斷裂。

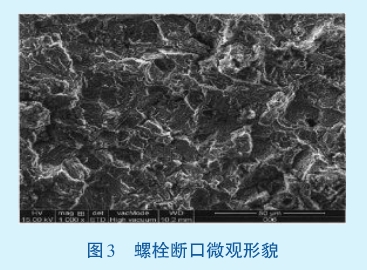

采用S600型掃描電鏡對螺栓斷口裂紋微觀形貌進行檢測分析,其微觀形貌如圖3所示。圖3顯示斷口區存在沿晶+準解理+少量韌窩特征,據此判斷螺栓斷口上方應該為疲勞斷口,裂紋源位于斷口上方磨光表面區域,Z終斷裂區位于斷口下方的剪切唇區。斷口的微觀形貌主要呈沿晶+準解理混合斷口特征,具有該特征的螺栓脆性大、抗疲勞強度低。

對現場施工過程相關資料進行調查,發現施工時本次故障螺栓與六角螺母下端連接處出現過銹蝕現象,通過分析斷裂螺栓圓周位置銹跡分布情況,可以排除運輸工裝造成的螺栓銹蝕。同時經查閱機組吊裝前期相關工作記錄可知,葉片采用舉車的方式進行倒運,結合螺栓銹蝕以及斷裂位置銹跡的分布情況,可確認是在葉片倒運過程中使得螺栓受損。

2.5 后期維護分析

高強度螺栓每年需要按規定的力矩進行定期檢查,在對本機組實際執行過程中,因現場工具、人員和條件等因素限制,未按規定的時間進行定期檢查,從而有可能造成部分螺栓松動,導致螺栓性能降低。在大風速情況下,由于葉片作用到葉根螺栓的作用力Z大,葉片受力后前后擺動時,易導致螺栓力矩和抗疲勞強度降低,產生微小裂紋,經長時間運行,裂紋會不斷擴大,超出其疲勞極限時螺栓就會沿微小裂紋瞬間斷裂[7]。

2.6 結論

通過以上分析,結合相關檢測結果,可以確定螺栓斷裂特征為疲勞斷裂,主要原因為:

(1) 葉片在舉車倒運過程中使得螺栓受損;

(2) 現場安裝工藝不滿足要求,螺栓潤滑劑涂抹不符合要求,導致螺栓扭矩系數偏差,影響螺栓預緊力;

(3) 現場施工督導及后期維護不到位,造成螺栓力矩和抗疲勞強度降低。

3 處理措施及后期維護建議

3.1 處理措施

出現葉片螺栓斷裂后,應及時更換斷裂螺栓,以避免其他螺栓繼續斷裂,處理方法主要有2種,一是就地在風機上將損壞螺栓取出,將斷裂螺栓及與其鄰近3—5根螺栓均更換為新螺栓;二是使用吊車將整個葉片吊下,重新進行葉片安裝,并更換所有根部螺栓。目前現場多采用第1種方法處理葉片螺栓斷裂問題,但采用第1 種方法后,需進行持續觀察,如仍多次出現斷裂現象,則需采用第2種方法。針對本次螺栓斷裂,采取了第1種方法進行處理,對損壞的螺栓及其相鄰的3根螺栓進行了更換。更換后截至目前,風電機組運行正常,再未出現螺栓斷裂情況。

為避免出現葉片螺栓斷裂事故,除對前期運輸、安裝過程加強監管外,在后期維護中還需做到以下幾點:

(1) 定期對全風電場葉片螺栓力矩進行檢查,發現問題及時處理;

(2) 每年對螺栓力矩定期檢查時,應嚴格按照廠家力矩值要求進行;

(3) 定檢工具要按時進行力矩校驗,特別是力矩扳手和液壓站;

(4) 嚴格按照廠家維護手冊規定周期進行力矩維護。

參考文獻:

[1] 楊校生.風力發電技術與風電場工程[M].北京:化學工業出版社,2011:179-182.

[2] 孔繁曉,言婷,周海波.預緊力對風電葉片根部螺栓疲勞壽命的影響分析[J].風機技術,2017(6):42-43.

[3] 國電電力內蒙古新能源開發有限公司.風電機組現場安裝(機械部分)指導手冊[Z].呼和浩特:國電電力內蒙古新能源開發有限公司,2017.

[4] 國電電力內蒙古新能源開發有限公司.風力發電機組緊固件技術規范[Z].呼和浩特:國電電力內蒙古新能源開發有限公司,2017.

[5] 鄭大周,王兵,莫爾兵. 風電機組螺栓的安全設計探討[C]//中國農業機械工業協會風力機械分會.中國農業機械工業協會風力機械分會2011年度論文集.北京:中國農業機械工業協會風力機械分會,2011.

[6] 田志亮,孫守林,邱俊,等.考慮支撐結構及螺栓連接的變槳軸承強度分析[J].機械設計與制造,2018(5):112-114.

[7] 陶春虎.緊固件的失效分析及其預防[M].北京:航空工業出版社,2013:99-101.

來源:《內蒙古電力技術》2018年6期