輥磨磨輥端蓋螺栓斷裂的分析與對策

2020-03-19陳亞鵬 李向陽

(中材裝備集團有限公司)

一、前言(中材裝備集團有限公司)

國內某水泥廠的礦渣輥磨在運轉過程中突然出現異常響聲,磨機振動大,磨機附近各測點瞬間振動值達到8mm/s,磨機運轉不平穩,導致磨機直接跳停。停機后打開磨門檢查發現:輪轂連同輥套沿軸向發生偏移,偏移量40~50mm。

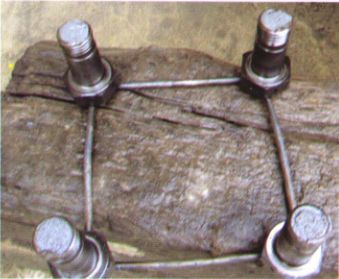

打開磨輥悶蓋端小蓋發現,磨輥軸端軸承壓板的4個固定螺栓已全部被剪斷,斷裂形狀見圖1。初步判斷異響來源于此處,同時磨輥腔內有部分碎鐵屑,軸承可能已經損壞。

圖1 螺栓斷裂圖

二、損壞情況

基于此,立即將磨輥裝置從磨內拆出并返廠檢查,發現有以下情況:

(1)壓板與圓錐軸承內圈、雙列圓錐軸承內圈與內間隔套之間的接觸面處存在因長期相對轉動而產生的摩擦痕跡,且比較明顯,如圖2所示。

圖2 壓板磨損痕跡圖

(2)軸端壓板與螺栓接觸部位長期相對擠壓而產生凹坑變形,如圖3所示。

圖3 壓板變形圖

(3)拆除輪轂、軸承、間隔套等相關零件,發現圓柱軸承滾珠有銹蝕,局部有凹坑和點蝕現象,內圈有剝落痕跡;圓錐軸承內有銹蝕、凹坑和點蝕現象;磨輥內部無異物。

三、原因分析

3.1 磨輥壓板螺栓的受力分析

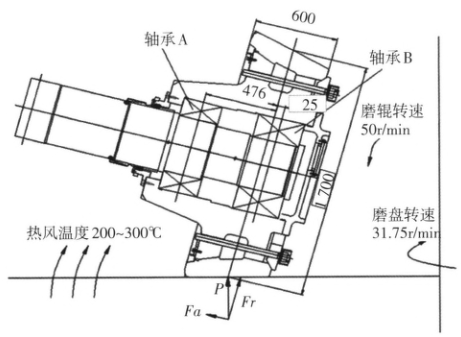

磨輥在正常工作狀態下,加壓油缸通過搖臂將壓力傳遞到磨輥,使之轉變為對料床的粉磨力。物料受到磨盤與磨輥之間產生的相對運動的摩擦力與粉磨力,反之磨輥軸承受到的反力如圖4所示。

圖4 磨輥受力分析圖

在正常工況下,軸承承受斜向上的軸向力和垂直于軸向的分力,軸承端部固定螺栓不承受軸向推力,不存在直接拉斷的可能性。

3.2 螺栓的檢驗

3.2.1 尺寸檢驗

該規格使用螺栓為M42×130,等級為8.8級,材料為45號鋼,該螺栓理論承受扭緊力矩為3193N·m,安全系數為2.0,為了驗證螺栓是否存在質量問題,選擇與斷裂螺栓同一批次螺栓進行檢驗。目前螺栓的生產多采用流水線作業,通過對同一批次的10件螺栓進行尺寸測量,得到螺栓的外徑尺寸為41.9mm,根部過渡圓角為1.4mm,符合標準設計要求。

3.2.2螺栓的性能試驗

(1)化學成分分析

對所選螺栓進行化學成分分析,結果見表1所示。

表1 螺栓化學成分分析表

從檢驗報告可以看出化學成分符合JB/T6397—2006標準要求。

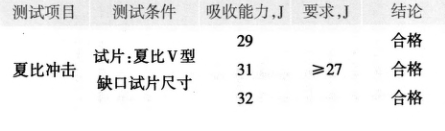

(2)沖擊測試

按照GB/T229—2007的要求測試,結果如表2所示。

(2)沖擊測試

按照GB/T229—2007的要求測試,結果如表2所示。

表2 沖擊測試表

經過檢驗,參照GB/T3098.1—2010中的要求,沖擊試驗合格。

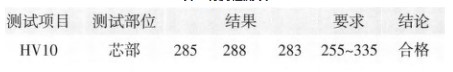

(3)硬度測試

按照GB/T4340.1—2009的要求測試,結果如表3所示。

(3)硬度測試

按照GB/T4340.1—2009的要求測試,結果如表3所示。

表3 硬度檢測表

經過檢驗,參照GB/T3098.1—2010中的要求,硬度合格。

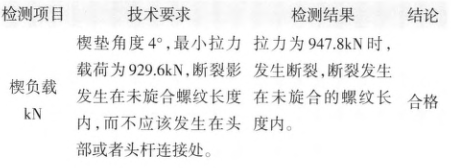

(4)楔負載測試

參照GB/T3098.1—2010中的要求進行試驗,結果如表4所示。

(4)楔負載測試

參照GB/T3098.1—2010中的要求進行試驗,結果如表4所示。

表4 楔負載測試表

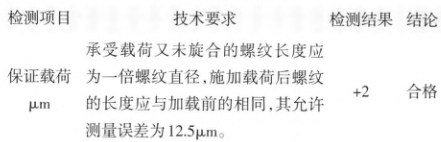

(5)保證載荷

參照GB/T3098.1—2010中的要求進行試驗,結果如表5所示。

參照GB/T3098.1—2010中的要求進行試驗,結果如表5所示。

表5 保證載荷測試表

由以上分析可以得出,螺栓的化學成分測試與機械性能均符合標準要求,斷裂的原因與螺栓本身無關。

3.3 其他原因分析

通過上述分析,排除了螺栓本身存在質量問題的可能性,正常使用狀態下螺栓不可能發生剪斷現象,遂研究是否存在操作不合理的情況。

通過對水泥廠內部進行調查,發現導致以上問題的原因應為拆卸磨輥輥套時采用的更換方法不當,未按照使用手冊的指導操作。磨輥豎直放置,下部固定在搖臂上,加熱后采用吊車直接起吊輥套,整個拉力通過輪轂、軸承傳遞至端蓋螺栓,使軸承端蓋螺栓承受超過其抗拉強度極限的載荷,該狀態時螺栓被拉長,且無法恢復。從壓板表面存在的凹槽來看,說明在外力作用下由于壓板單位面積壓力過大,表面硬度相對較低,壓板發生變形,表面留下凹坑;更換新輥套后,磨輥運轉時,螺栓端部與壓板之間存在間隙,繼而導致軸承內圈與壓板之間存在間隙,無法起到壓緊并固定軸承內圈的作用,運轉時在磨盤回轉力矩作用下,軸承內圈發生旋轉,帶動壓板旋轉,長時間運轉導致螺栓被剪斷。

四、處理方案

(1)改變磨輥輥套的拆卸方式,拆卸前首先進行火焰均勻加熱,溫度控制在120℃以下,拆卸時以輪轂為支點,制作拆卸工裝,使輪轂和輥套之間相互作用,避免螺栓受力。

(2)要求廠內檢修時嚴格按照輥磨安裝與使用要求操作。

(3)增加防松墊片。由于壓板材料選用Q235一A,表面硬度為140HB,取消彈簧墊圈,改用鋼板制作的防松墊片,增大與螺栓端部的接觸面積,避免壓板螺栓孔部位的局部變形。

(4)更換軸承、壓板、壓緊螺栓,重新按照新磨輥要求裝配磨輥。

(5)加強設備的檢查,停機檢修時,按時打開磨輥后端的小端蓋,檢查壓板壓緊螺栓是否松動,壓板是否牢固。

五、結語

磨輥作為輥磨Z核心的部件,在使用、維護、更換備件時,要嚴格按照操作說明執行,避免外力對磨輥部件內部造成損傷,影響輥磨的正常使用和運作。事故發生后,該廠嚴格按照處理方案進行處理,事后嚴格按照使用要求操作,磨輥更換完畢后已連續運轉兩年,運作情況良好,未再出現上述損壞情況,該輥磨的其他磨輥,也未再次出現上述問題,保證了設備的持續可靠運轉,為企業節約了大量的維護成本。

3.3 其他原因分析

通過上述分析,排除了螺栓本身存在質量問題的可能性,正常使用狀態下螺栓不可能發生剪斷現象,遂研究是否存在操作不合理的情況。

通過對水泥廠內部進行調查,發現導致以上問題的原因應為拆卸磨輥輥套時采用的更換方法不當,未按照使用手冊的指導操作。磨輥豎直放置,下部固定在搖臂上,加熱后采用吊車直接起吊輥套,整個拉力通過輪轂、軸承傳遞至端蓋螺栓,使軸承端蓋螺栓承受超過其抗拉強度極限的載荷,該狀態時螺栓被拉長,且無法恢復。從壓板表面存在的凹槽來看,說明在外力作用下由于壓板單位面積壓力過大,表面硬度相對較低,壓板發生變形,表面留下凹坑;更換新輥套后,磨輥運轉時,螺栓端部與壓板之間存在間隙,繼而導致軸承內圈與壓板之間存在間隙,無法起到壓緊并固定軸承內圈的作用,運轉時在磨盤回轉力矩作用下,軸承內圈發生旋轉,帶動壓板旋轉,長時間運轉導致螺栓被剪斷。

四、處理方案

(1)改變磨輥輥套的拆卸方式,拆卸前首先進行火焰均勻加熱,溫度控制在120℃以下,拆卸時以輪轂為支點,制作拆卸工裝,使輪轂和輥套之間相互作用,避免螺栓受力。

(2)要求廠內檢修時嚴格按照輥磨安裝與使用要求操作。

(3)增加防松墊片。由于壓板材料選用Q235一A,表面硬度為140HB,取消彈簧墊圈,改用鋼板制作的防松墊片,增大與螺栓端部的接觸面積,避免壓板螺栓孔部位的局部變形。

(4)更換軸承、壓板、壓緊螺栓,重新按照新磨輥要求裝配磨輥。

(5)加強設備的檢查,停機檢修時,按時打開磨輥后端的小端蓋,檢查壓板壓緊螺栓是否松動,壓板是否牢固。

五、結語

磨輥作為輥磨Z核心的部件,在使用、維護、更換備件時,要嚴格按照操作說明執行,避免外力對磨輥部件內部造成損傷,影響輥磨的正常使用和運作。事故發生后,該廠嚴格按照處理方案進行處理,事后嚴格按照使用要求操作,磨輥更換完畢后已連續運轉兩年,運作情況良好,未再出現上述損壞情況,該輥磨的其他磨輥,也未再次出現上述問題,保證了設備的持續可靠運轉,為企業節約了大量的維護成本。

來源:《水泥技術》2017年 第6期