聚丙烯裝置進料泵泄漏原因分析

2020-01-16王溆天、榮超、段青國

一、概述陜西延長中煤榆林能源化工有限公司是一個擁有30kt/a 聚丙烯生產能力的大型石化廠,開廠至今已經成長為了一個現代化的聚丙烯生產廠。其使用的 P301B 立式泵作為一種高速泵,包含了電動機、增速泵、一個強制潤滑機件、循環流體密封系統等組件。自2013年12月投入使用該泵,一再發生潤滑油流失、密封液與丙烯產品泄漏等故障。盡管多次修理并更換機械密封,可是效果甚微。不僅造成了大量的丙烯的損失,增加了維護成本,對車間的聚丙烯產品的穩定生產是一個很大的風險。因此,徹底解決 P301B 泵的滲漏難題是十分緊迫的。

二、問題分析

在使用該泵一段時間之后,密封泄漏一再發生,表現為儲液裝置液位迅速下降并且密封液發生軸間泄漏,臨近介質一面密封摩擦副磨損嚴重,對機械密封件拆卸后在和密封件內部發現大量的聚丙烯懸浮微粒,見圖1和圖2。

1)從工藝角度可以知道流體輸送過程中確定有嚴重的雜質,沿軸間所造成的過大的摩擦力作用到摩擦副上就是機械密封過度泄漏和摩擦副磨損嚴重的主要原因。在生產車間調查后得知,由于工藝方面的要求,該泵的實際進口壓力是1.8MPa,出口壓力達到了5.7MPa,一直高于設計壓力工作。而封液壓力仍按照設定的4.4MPa,因此,就導致了密封液的壓力比實際出液壓力低,在懸浮的顆粒附近可以快速破壞摩擦副并造成不利影響。

2)流體一側固定環底座十分薄,僅為4mm,并且固定環和固定環座軸向剛性面相接觸,靜止環密封 O 形圈在徑向上與固定環一致。通過打壓測試機械密封發現,當在腔室中的壓力是4.4MPa 時,臺面易于變形,之后的壓力超過4.4MPa,靜環發 生更明顯變形更容易傳遞到固定環內側引起固定環的變形,與內摩擦固定環座沖突導致滲漏是內密封件滲漏的直接原因。

(3)另外,大氣一側的密封同樣存在上述問題,也有密封面端面壓力過低的情況:

由機械設計手冊知,端面比壓

pC=pS+(K-λ)pL (1)

式中 :pS—彈簧比壓;K—載荷系數;λ—液膜反壓系數;pL—內外側介質壓差。

原機封相關結構尺寸如下:

動環端面外徑79.5mm;動環端面內徑70.5mm;平衡直徑 75mm。

已知密封腔壓力 pL=4.4MPa,根據設計手冊推薦值取彈簧比壓 pS=0.20~0.25。

端面比壓計算如下:

載荷系數 K=(D22–D02)/(D22–D12)=0.515 (2)

液膜反壓系數 λ=(2D2+D1)/3(D2+D1)=0.51 (3)

端面比壓 pC=pS+(K-λ)pL=0.267 5MPa (4)

可以通過上述計算得到表面壓力已經高于正常范圍(0.5~ 0.7MPa),K 值過小引起介質壓力施加在密封端面方向的軸向載荷太小,液膜壓力很容易使端面位移,進而增加泄漏量引起大氣側密封泄漏。

三、改進措施

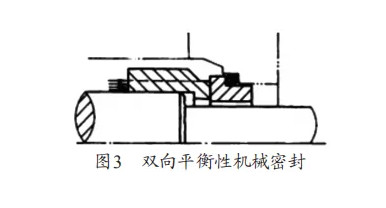

為了解決這些問題,針對機械密封本身的結構做出了改進,該改進的結構見圖3。

把一、二級葉輪上面的平衡孔的螺紋實行螺紋擴孔,然后用螺釘和金屬黏結劑對其堵塞。使平衡孔堵塞,可引起軸向力過大,高壓泵在110℃的溫度下,軸承中就會出現了三級平衡孔被堵塞的現象。

2、對機械密封進行改良

機械部分密封件以前是部分平衡的,現在將其換成完全平衡結構的機械密封件,以降低熱密封面的磨損,以形成良好的液態膜,能夠承受高達60MPa 的壓力。原預裝機械密封和補償原件作為一個整體,安裝容易,非常適合在中壓和高壓設備外使用。改良之后的機械密封(雙向平衡型)如圖3。

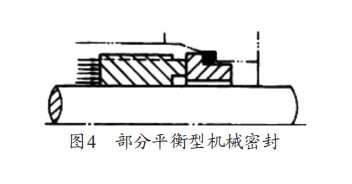

改善的特性:能夠平衡作用在整個端面上的液體壓力,但平衡負載因子是0≤ K<1,優化密封是0.35的 K 值,約0.23~0.25 的表面壓力,端面壓力隨流體壓強增加而緩慢增加從而Z終降低表面磨損。動環采用進口的浸金屬石墨,耐磨性能和傳熱性能非常好。改良之前的機械密封(部分平衡型)如圖4。

3、對介質側靜環座進行加厚

在允許的軸向尺寸的條件下,確保在高壓下端蓋的穩定性將其加厚到10mm。也對內圈做了加厚工藝,對固定環和固定環配合底座做了改進,把原始剛性面的直接接觸轉變為間接接觸,O 形環密封件可以用作緩沖器,降低變形轉移到固定環上,Z大化地確保內密封件摩擦副穩固可靠的保護。在改進后,固定環和固定環底座能夠以穩定的狀態保持到4.0MPa 而不變形。

四、結論

在2018年7月和8月,按照上述方案對其進行了改造,投產運行后到目前為止,兩套機械密封沒有出現任何泄漏,運行情況良好,振動變化小,解決了機組的穩定運行的潛在風險,減少了丙烯損失和維護成本。

素材來源:《化工設計通訊》