型鋼輥式矯直機潤滑系統改進

2019-12-02文仁聰

(馬鋼第二鋼軋總廠)

【摘 要】針對矯直機潤滑方式存在的問題,在對各種潤滑方式進行比較的基礎上,對矯直機潤滑系統進行了改進,取得了較好的效果。(馬鋼第二鋼軋總廠)

【關鍵詞】矯直機;稀油集中潤滑;干油集中潤滑

1 存在問題

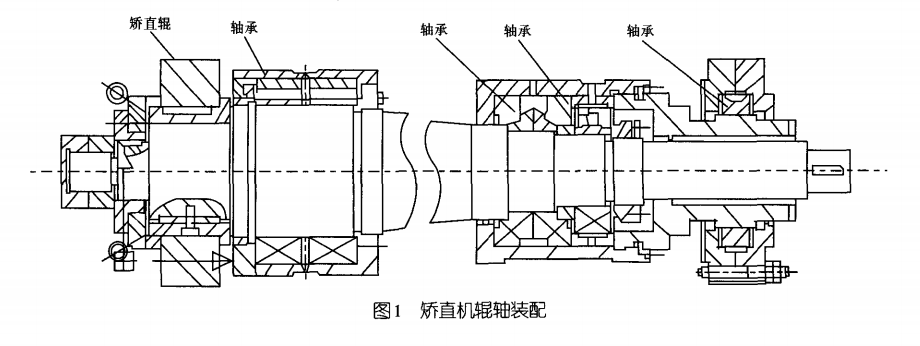

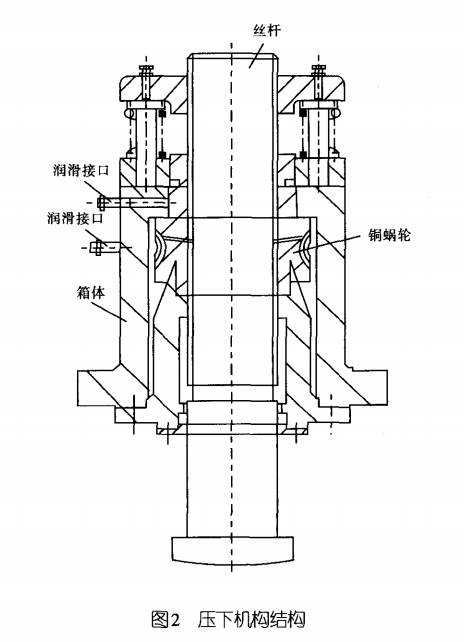

加強機械設備潤滑對提高摩擦副的耐磨性、延長關鍵零部件的使用壽命、降低維修費用、減少機械設備故障等都有著十分重要的意義。二鋼軋的矯直機是上世紀70年代的設備,各部件潤滑主要存在如下問題:(1)矯直機傳動系統減速箱、分配箱采用的是飛濺潤滑方式,就是利用齒輪旋轉激濺起來的油滴和油霧對零件摩擦面進行潤滑。由于軸承等零件很難得到充分的潤滑,所以故障時有發生。(2)矯直機上、下輥軸軸承(如圖1中的兩套3003172軸承和9039352E軸承)的潤滑主要是靠在輥軸裝配時將軸承腔內填滿潤滑脂。待軸承失效后,就必須更換成套輥軸。由于輥軸環境溫度較高、粉塵較多,這就加速了軸承的失效,尤其是夏天,故障率極高。嚴重制約了產能的釋放,同時也增加了設備維修成本。以前,也曾通過改變潤滑脂牌號(包括進口潤滑脂)來加以改進,但仍然沒有得到改善。(3)矯直機壓下機構(如圖2)的蝸輪付、絲桿內螺紋以及輥軸軸承座問的襯板的潤滑主要是通過人工用于油泵對潤滑點加注潤滑脂進行潤滑。此種方式雖簡單,但操作、維護十分不便,耗費人力,防塵較差,潤滑點的潤滑難以得到保證。 2 潤滑系統的改進

2.1減速箱、分配箱潤滑方式由于飛濺潤滑存在的缺點,我們選擇采用稀油集中潤滑系統進行壓力潤滑。即在減速箱、分配箱上進行配管布置,由各管道通到各潤滑點。潤滑系統通過加油泵壓力將油抽出后經過濾器、冷卻器通過管路對各潤滑點進行不問斷的供油,潤滑后油再回到油箱。在潤滑系統中同時設置報警裝置和操作控制器以確保系統的可靠和操作方便。這種潤滑方式操作簡單、潤滑效果較好,具有良好的冷卻、過濾和清洗的作用。

2.2輥軸、壓下機構潤滑方式

2.2.1設備選型對于矯直機上下輥軸的軸承和壓下機構蝸輪付、絲桿以及輥軸軸承座間襯板的潤滑我們擬選用干油集中潤滑系統進行潤滑。目前流行的干油集中潤滑系統主要有單線式、雙線式和智能式三種。單線式干油集中潤滑系統雖管路較短,系統簡潔便于使用和維護,但要單獨改變某點的供油量較為困難,任一供油口堵塞都會導致分配器無法工作。雙線式干油集中潤滑系統雖然各點的給油量可以通過分配器調節實現,但管路布置須采用雙線,接頭較多、維護量較大,潤滑點是否給油到位不易判斷,故障率較高。

智能式干油集中潤滑系統的管路布置和工作原理簡單,可逐點供油、逐點檢測方式,故障判斷容易,同時可采用PLC系統和計算機實現自動遠程控制。通過對比分析,我們確定采用北京中冶華潤集團科技發展有限公司的ZDRH一2000型智能式干油集中潤滑系統(改造方案如圖3)。

2.2.2矯直機結構改進為配合潤滑系統的使用和保證摩擦副能夠得到充分的潤滑,對矯直機結構進行了部分改進。主要如下:

(1)對壓下機構結構進行改進(如圖4),除1,2兩潤滑點接口外,增加第3潤滑點接口,這樣軸承、蝸輪付、壓下絲桿及銅螺母的內螺紋都可以充分得到潤滑。同時對壓下機構的結構進行改進,增加了平面軸承變滑動摩擦為滾動摩擦,增加了防塵罩,使設備運行更為可靠,減少了故障的發生。

(3)電動潤滑泵采用1用1備形式,各潤滑點采用焊接式管接頭與潤滑管路相連接,便于拆卸。

(4)將油站與控制系統分離,有利于油站和控制系統在良好的環境下運行。

3 改進效果

型鋼矯直機潤滑系統的改進表明:潤滑是否良好和潤滑方式的正確選用,通常對設備的使用壽命起著決定性的作用。從2008年潤滑系統改進至今的使用情況來看,各潤滑點潤滑良好,系統運行可靠,操作維護方便,故障率大幅度降低,設備維護費用也大大下降。對生產產能的釋放做了強有力的支撐,同時較以往年度節約設備維護費用約20余萬元。

來源:《冶金設備管理與維修》2015年2期