深入分析船用艉軸斷裂原因,“兇手”實為電偶腐蝕

2019-10-24理化檢驗

1 宏觀分析

2 化學成分分析

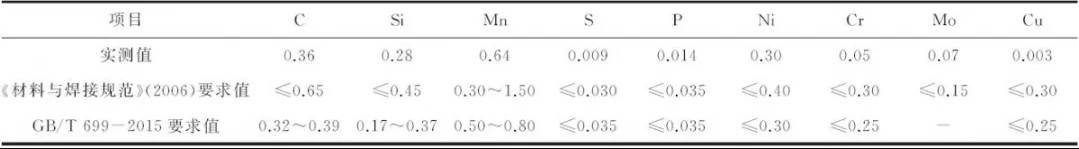

使用德國Bruker公司Q8 MAGELLAN 直讀光譜分析儀對斷裂艉軸進行化學成分分析,結果見表1。 結果表明,該艉軸材料的化學成分滿足中國船級社《材料與焊接規(guī)范》(2006)和GB/T 699-2015《優(yōu)質碳素結構鋼》技術要求。經(jīng)計算,該艉軸材料的碳當量為0.52%。

3 化學性能試驗

在斷裂艉軸1/4處取縱向拉伸試樣和沖擊試樣,分別進行室溫拉伸和夏比沖擊試驗,結果見表2。

表2 艉軸的力學性能

可見斷裂艉軸的各項力學性能也符合中國船級社《材料與焊接規(guī)范》(2006)和GB/T 699-2015的技術要求。

4 金相檢驗

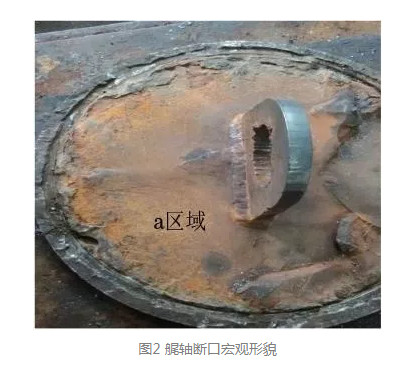

在艉軸斷口邊緣處(a區(qū)域)取樣,磨制金相試樣后采用蔡司Imager.M2M金相顯微鏡進行金相分析。觀察發(fā)現(xiàn)有大量裂紋,裂紋均從艉軸外緣向軸心擴展,且前端較尖銳,尾部較鈍,Z大裂紋尺寸約2.5mm,裂紋內部有淺灰色的氧化物,見圖3~4。

采用蔡司Sigma場發(fā)射掃描電鏡(SEM)對艉軸斷口形貌進行觀察,發(fā)現(xiàn)該艉軸腐蝕層表面有大量微觀裂紋,見圖7。

綜合分析

由化學成分分析、力學性能試驗結果可以看出,該斷裂艉軸的化學成分、力學性能均符合中國船級社《材料與焊接規(guī)范》(2006)和GB/T 699-2015技術要求,可排除材料因素引起艉軸斷裂的可能。

由金相檢驗結果可以看出:艉軸顯微組織為鐵素體+珠光體,組織正常,未見異常正火態(tài)組織,可排除熱處理因素引起艉軸斷裂的可能。艉軸邊緣處有大量裂紋,且裂紋兩側無明顯脫碳,說明裂紋是在使用過程中逐漸產(chǎn)生并擴展的。

根據(jù)斷口宏觀形貌分析結果可以確定,該尾軸斷裂性質為疲勞斷裂;根據(jù)邊緣裂紋形貌分析和腐蝕產(chǎn)物成分分析結果可確定,艉軸發(fā)生了電偶腐蝕;由此可推斷艉軸斷裂為電偶腐蝕疲勞所致。

由于軸套材料為合金鋼,艉軸材料為碳鋼,兩者具有不同的電位,當兩者組合浸入海水(海水為電解質)時,會產(chǎn)生電池效應,發(fā)生電偶腐蝕,在兩金屬接觸邊緣區(qū)域,電位較低的35碳鋼快速腐蝕,而電位較高的合金鋼軸套則減緩腐蝕。電偶腐蝕一旦產(chǎn)生,各區(qū)域在一定的條件下會發(fā)生不同模式的腐蝕,有金屬全面腐蝕,有點腐蝕(深入后成為微裂紋)。

艉軸在服役狀態(tài)下,所承受的交變應力會加速微裂紋的擴展,當艉軸剩余截面所承受的應力大于材料本身的強度時,便會發(fā)生斷裂失效。

結語及建議

該船用艉軸斷裂為電偶腐蝕疲勞所致。采用大陽極、小陰極,或者對于不同電位的金屬連接件進行一定的防護處理,可減少此類事件的發(fā)生。

選自:《理化檢驗—物理分冊》 Vol.54 2018.10

作者:侯帥帥,工程師,青島市產(chǎn)品質量監(jiān)督檢驗研究院