干熄焦排出旋轉(zhuǎn)密封閥維護及卡阻故障處理

2021-08-25旋轉(zhuǎn)密封閥是干熄焦系統(tǒng)的核心設備之一,因其需連續(xù)單機運轉(zhuǎn),且是無法替代的焦炭排出必經(jīng)設備,所以旋轉(zhuǎn)密封閥正確的使用維護和快速的故障處理是保障干熄焦工藝正常運轉(zhuǎn)的必要手段。

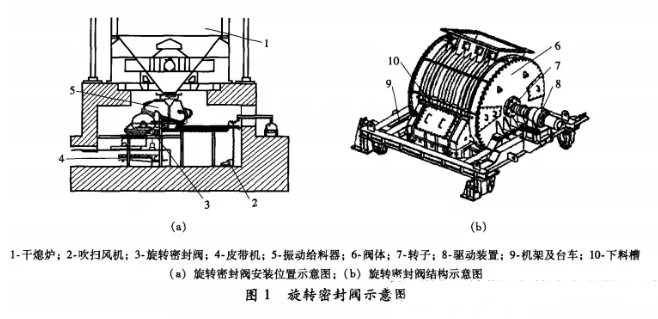

1 旋轉(zhuǎn)密封閥簡介

旋轉(zhuǎn)密封閥是一種具有密封性能的多格式旋轉(zhuǎn)給料器,既能連續(xù)定量排料,又具有良好的密封性及耐磨性,主要由閥體、轉(zhuǎn)子、密封副、下料槽、機架及臺車和驅(qū)動裝置等組成,其結(jié)構(gòu)如圖1所示。

旋轉(zhuǎn)密封閥安裝在干熄爐底部,其進料口與振動給料器連接、出料口與排焦溜槽連接,用以將振動給料器給定排出的焦炭在相對密閉的狀態(tài)下連續(xù)排出。

2 維護要點

2.1無負荷啟動/停止旋轉(zhuǎn)密封閥

如果旋轉(zhuǎn)密封閥停止時內(nèi)部有焦炭,或振動給料器仍在排焦,均會導致轉(zhuǎn)子卡阻,在啟動時則會造成由單側(cè)鏈條傳動的旋轉(zhuǎn)密封閥軸端受到單側(cè)牽動力,特別是當旋轉(zhuǎn)密封閥故障停機后的頻繁試機,將對旋轉(zhuǎn)閥軸承、驅(qū)動電機、鏈條都有相當大損害,所以應盡可能空載啟動和停止旋轉(zhuǎn)密封閥。手動排焦時應先開啟旋轉(zhuǎn)密封閥,空轉(zhuǎn)后再開啟振動給料器,停止時應先停振動給料器,待無下料聲音后再停旋轉(zhuǎn)密封閥。

2.2確保輔助密封氣體壓力正常

為防止焦粉進入閥體兩側(cè)的軸承箱,在轉(zhuǎn)子及閥體部位設有軟硬密封機構(gòu),使承料部位與軸承箱間形成隔離空腔,并向隔離空腔通入輔助密封氣體進行吹掃和冷卻。密封副位置由自動給脂裝置定時、定量給脂,以保證潤滑密封,同時保證輔助密封氣體壓力高于排出密封旋轉(zhuǎn)閥內(nèi)部氣體壓力,以防含塵氣體進入閥體兩側(cè)密封腔。如果輔助密封氣體壓力過低或中斷供風,則焦粉會進入密封副,逐漸把密封副和耐磨靜環(huán)磨穿,造成焦粉進入閥體兩側(cè)密封腔。旋轉(zhuǎn)密封閥需設置檢測密封氣體的電接點壓力表,時刻監(jiān)測密封氣體壓力,在使用中隨時檢查輔助密封氣體壓力(設置值略高于干熄爐入口壓力)是否達標。禁止在輔助密封氣源風量不足時啟動旋轉(zhuǎn)密封閥。

2.3確保潤滑系統(tǒng)正常運轉(zhuǎn)

密封副損壞將導致設備逐漸整體失效,潤滑脂作為消耗品,與一般設備要求不同,在旋轉(zhuǎn)密封閥部位起著潤滑和密封的雙重作用,因此在旋轉(zhuǎn)密封閥運轉(zhuǎn)情況下不能停用自動給脂泵,必須為旋轉(zhuǎn)密封閥設置對各潤滑部位進行潤滑的自動給脂泵,并隨時監(jiān)控其運行狀態(tài)和出脂狀況,一般超過20min潤滑脂沒有換向給脂即須停機處理,排除故障后方可重新啟動旋轉(zhuǎn)密封閥。杜絕切除連鎖后不開啟自動給脂泵就獨自開啟旋轉(zhuǎn)密封閥。應定期對潤滑給脂系統(tǒng)的給脂點進行檢查,確保內(nèi)部給脂正常。因旋轉(zhuǎn)密封閥的出料部位溫度較高,所以一般選用耐高溫鋰基脂,以防油脂乳化變質(zhì)而造成潤滑密封不合格。

2.4加強檢查維護

旋轉(zhuǎn)密封閥在正常運轉(zhuǎn)情況下,整體部件一般15年內(nèi)不需要更換。日常工作主要是定期檢查轉(zhuǎn)子襯板和螺栓磨損情況,一般當襯板磨損Z薄處厚度小于設計厚度的30%時即需進行修復或更換,以保證旋轉(zhuǎn)密封閥的主體完整性,密封副則利用年修期間檢查更換。旋轉(zhuǎn)密封閥的內(nèi)部襯板和側(cè)板等影響密封I生能和使用壽命的部件應聯(lián)系生產(chǎn)廠家進行維檢,更換完畢后需做氣密性試驗。

3 卡阻故障的原因及處理步驟

當中央控制室發(fā)出旋轉(zhuǎn)密封閥重度故障報警后,旋轉(zhuǎn)密封閥因鏈條撞擊繼電器動作或驅(qū)動電機負荷過載導致停止運轉(zhuǎn),按以下步驟處理。本文主要介紹卡阻異物導致的旋轉(zhuǎn)密封閥故障原因及處理步驟,對鏈條斷裂等原因引起的重故障不做具體分析。

3.1故障原因

造成旋轉(zhuǎn)密封閥重故障的原因主要有:大塊焦炭或爐頭料產(chǎn)生的瞬時卡阻、焦罐襯板等雜物卡阻、下料口部位異物造成焦炭擁堵、旋轉(zhuǎn)密封閥襯板松脫造成卡阻、旋轉(zhuǎn)密封閥軸承及密封副損壞等,各種故障原因可根據(jù)試轉(zhuǎn)時的卡阻聲音進行初步判斷。

3.2處理步驟

當發(fā)生旋轉(zhuǎn)密封閥重故障報警時應按以下步驟進行處理:

1)中央控制室內(nèi)的故障報警復位。

2)排出操作場所操作位置選擇“現(xiàn)場”狀態(tài),排出溜槽切換至無焦皮帶側(cè)。

3)在現(xiàn)場對旋轉(zhuǎn)密封閥進行正反轉(zhuǎn)點動各1次,確認正反轉(zhuǎn)是否正常,如正常則繼續(xù)投入生產(chǎn)(如有異物落下則將其從皮帶處撿出),如失敗則通知中央控制室操作人員,進行降負荷作業(yè),以進行下一步檢查判斷。

4)拉閘斷電掛警示牌,關(guān)閉檢修閘板,停吹掃風機,全開振動給料器側(cè)集塵手動閥,中央控制室關(guān)閉風機出口充氮閥。

5)通過卡阻聲音等對故障原因進行排查分析,如需檢修人員進入旋轉(zhuǎn)密封閥內(nèi)部,則需先打開其上部入孔。如在除塵管正常情況下無法保證旋轉(zhuǎn)密封閥內(nèi)部負壓,則通知中央?制室操作人員逐步降低循環(huán)風量(若不需考慮生產(chǎn)任務而停止循環(huán)風機是Z安全、穩(wěn)妥的,因為使用風嘴也會因視線和高溫產(chǎn)生不安全因素)至負壓。

6)旋轉(zhuǎn)密封閥入孔部位為負壓后,對閥內(nèi)進行通風冷卻,氣體檢測合格后(或戴風嘴)檢修人員方可進入。

7)故障排查結(jié)束后,封閉入孔,關(guān)閉集塵手動閥,試轉(zhuǎn)正常后將排出下料溜槽切回運轉(zhuǎn)皮帶側(cè)。

8)開啟檢修閘門,將操作場所打回“中央”狀態(tài),通知中央控制室操作人員進行系統(tǒng)恢復。另外,檢修人員進入旋轉(zhuǎn)閥內(nèi)部作業(yè)時,應確保閥內(nèi)氣體成分合格,同時還應注意防止燙傷。踩踏旋轉(zhuǎn)密封閥葉片時,應在旋轉(zhuǎn)密封閥的外部進行固定,以防其隨意轉(zhuǎn)動。開機前先確認旋轉(zhuǎn)密封閥手動盤車正常,不應頻繁點動旋轉(zhuǎn)密封閥,以免造成電機燒損。

(來源:煤化干熄焦運行技術(shù)交流學習平臺)