某石化企業油漿泵軸承磨損故障監測

2021-05-27一、案例背景

某石化企業的302-P-208高溫油漿泵形式為單級懸臂式離心泵,軸承箱采用強制油浴潤滑方式,流量1250 m3/h,轉速1492rpm,功率648kW。油漿泵由高溫軸承箱、軸、聯軸器、葉輪、內殼體襯套等組成,350℃的高溫介質由軸向進入(油漿入口)、徑向排出(油漿出口),軸承箱兩端由高溫油封制品進行密封,防止灰塵、微粒及水等雜質侵入。

油漿泵配置兩臺泵,一臺正常開啟,一臺備用。該泵使用46號汽輪機油的浸油潤滑裝置,三個月進行切換并更換潤滑油。

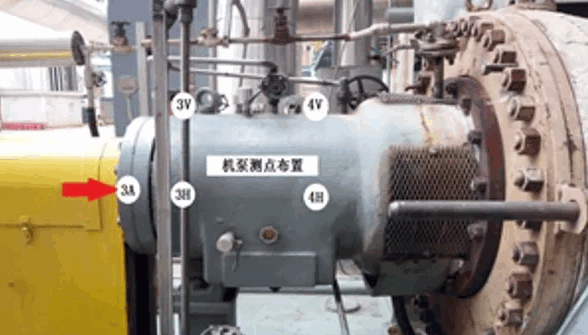

油漿泵的高溫軸承箱

二、檢測分析

該企業于2019年7月至10月期間,每月對油漿泵軸承箱取樣至廣研檢測進行油品監測,前后共取樣4次。

從檢測數據鐘發現2019年7月-11月軸承箱潤滑的各項監測數值在標準范圍內,但其黏度、Fe元素、Cu元素均有輕微的增長趨勢;其中10月監測數據的變化較大,鐵譜分析中可以明顯看出潤滑油中存在50~100μm左右的鋼質磨粒,表明有明顯的黏著擦傷痕跡。初步判斷油漿泵存在異常磨損。

在收到油液監測報告后,現場使用了振動監測儀器和傳感器每天對各軸承位置采集數據2次,包含振動均方根、振動加速度等規律。

振動監測的結果顯示,自2019年10月11日起,軸承振動值、加速度值開始出現上升趨勢,10月16日后的軸承振動、加速度等參數上升較快,尤其是驅動端(3A、3H、3V)加速度急劇上升,綜合分析評判為該軸承部位的失效可能性很大。

為了避免故障演化后對油漿泵造成下一步的惡劣損傷,影響到煉油裝置的安全運行;現場對該油漿泵進行了解體檢修,拆檢后發現了軸承箱底部有金屬磨屑粉末,其中角接觸軸承的一顆滾動體表面磨損剝落,保持架的相應部位出現損傷。

三、結論與建議

對該泵進行整體檢修后,更換了滾動軸承,清理軸承箱內舊油,更換了軸承箱油封制品;此后,重新啟動后軸承振動監測等參數正常,油漿泵檢修前后的振動參數對比,對比和研究發現,更換軸承之后振動值及加速值大幅降低,數據顯示了機泵運行正常,檢修達到預期效果。

本次案例中,通過油液監測有效地做到了早期故障預警,結合振動狀態監測,及時發現油漿泵軸承早期缺陷,掌握軸承潤滑及磨損規律,為設備檢修提供重要的指導意義。

(文章轉載自:廣研檢測微信公眾號)