精軋機(jī)軸承座軸向竄動(dòng)超差原因分析與控制措施

2020-11-24李傳鐸 王瑋 劉成軍

(萊蕪鋼鐵型鋼廠,山東 271104)

摘 要:詳細(xì)分析了精軋機(jī)軸承座軸向竄動(dòng)值超差的原因,有針對性的制訂了相應(yīng)的解決措施,有效恢復(fù)設(shè)備精度,確保了軋機(jī)上線100%的工裝合格率。

關(guān)鍵詞:精軋機(jī);輥箱;油膜軸承;潤滑系統(tǒng)

1、設(shè)備運(yùn)行現(xiàn)狀

精軋機(jī)由1個(gè)上輥及兩個(gè)軸承座、1個(gè)中間牌坊、1個(gè)下輥及兩個(gè)軸承座組成,各構(gòu)件通過預(yù)應(yīng)力桿連結(jié)緊固在一起,形成一定的預(yù)應(yīng)力,以提高整個(gè)機(jī)架的剛性。軸承座的主要工作原理是:電機(jī)帶動(dòng)蝸桿,蝸桿與鑲嵌在偏心套上的渦輪配合,偏心套通過8顆M42×510的大螺栓與軸承座本體緊固,通過電機(jī)的旋轉(zhuǎn)實(shí)現(xiàn)偏心套的壓上壓下,保證輥縫調(diào)整自如。軸承座本體與偏心套采用了偏心15mm的設(shè)計(jì),實(shí)現(xiàn)了無牌坊預(yù)應(yīng)力機(jī)架。但是,隨著設(shè)備的老化,各配合間隙(徑向、軸向)出線了嚴(yán)重超差,在使用過程中影響了工裝合格率,存在較大的設(shè)備隱患。

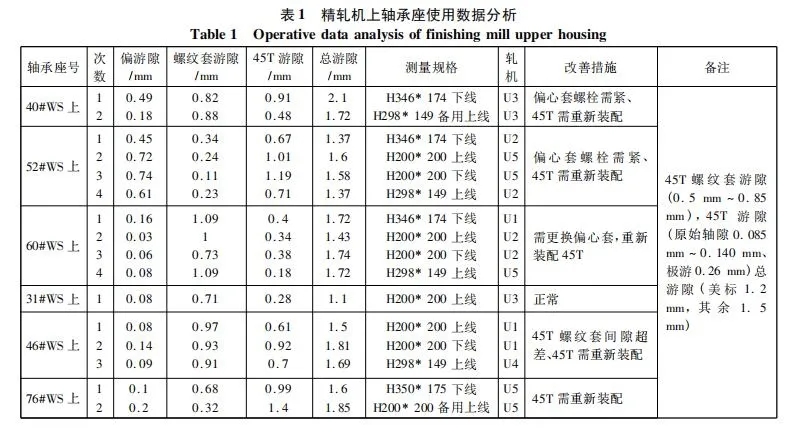

而且,隨著近幾年中型線產(chǎn)能的不斷釋放,加劇了精軋機(jī)設(shè)備精度降低。精軋機(jī)的WS側(cè)上軸承座出現(xiàn)了軸向竄動(dòng)值嚴(yán)重超差的現(xiàn)象,導(dǎo)致在線軋制調(diào)整不順,影響了工裝合格率。精軋機(jī)上軸承座具體使用數(shù)據(jù)分析見表1。

2、原因分析

2.1軸向竄動(dòng)值在孔型軋制中的重要作用

萬能孔型是由兩個(gè)萬能水平輥和兩個(gè)萬能立輥組成的。萬能水平輥工作部位的輥形是由兩個(gè)帶斜度的側(cè)面和兩個(gè)圓角構(gòu)成的,萬能立輥是平輥。構(gòu)成萬能孔型的要素有六個(gè):(a)水平輥的側(cè)壁斜度;(b)水平輥的圓角;(c)水平輥的輥體名義寬度;(d)水平輥的輥緣寬度;(e)水平輥的輥縫;(f)立輥輥縫。其中(a)~(d)取決于軋輥的形狀。在軋輥加工中,(c)、(d)通常是可以改變的,但在調(diào)整中是無法改變的,現(xiàn)場通過軋機(jī)輥縫調(diào)整來實(shí)現(xiàn)對這兩個(gè)參數(shù)的調(diào)整。另外還可以進(jìn)行上輥的軸向調(diào)整。軸向竄動(dòng)值的大小直接決定著立輥輥縫的精確度。立輥輥縫一旦失真,軋制時(shí)就會(huì)出現(xiàn)翼緣超差、腿浪、腹板浪,嚴(yán)重時(shí)在線無法軋制。由于軸向的可調(diào)性,萬能孔型的形狀可以靈活地變化,與二輥軋機(jī)的孔型相比,其可調(diào)整性較好。可以說,萬能孔型的每一次調(diào)整都是一個(gè)孔型的設(shè)計(jì)過程。當(dāng)軋機(jī)裝配質(zhì)量不良時(shí),可采用在線軋機(jī)軸向調(diào)整方式實(shí)現(xiàn)在線輥縫的精細(xì)調(diào)整。利用軸向竄動(dòng)值實(shí)現(xiàn)快、準(zhǔn)、精調(diào)整,節(jié)省下線調(diào)整時(shí)間。

2.2、軸向竄動(dòng)值超差原因分析

從實(shí)際數(shù)據(jù)分析,軸向竄動(dòng)值超差的原因有兩方面:一是裝配精度不高,各工序裝配累計(jì)誤差標(biāo)準(zhǔn)不一;二是設(shè)備精度持續(xù)降低。

表1中的數(shù)據(jù)分析顯示,設(shè)備精度影響軸向竄動(dòng)值的主要因素為:45T游隙、45T螺紋套游隙、偏心套游隙。導(dǎo)致裝配精度不高的主要因素為:設(shè)備在維護(hù)清理更換過程中各接觸面清理不徹底,備件接觸面的表面粗糙度未達(dá)到使用要求,裝配方法(裝配過程中存在傾斜現(xiàn)象)不合格,個(gè)人的操作技能差異,各連接緊固件未緊固到位,緊固后機(jī)械防松未及時(shí)加設(shè),各工序質(zhì)量確認(rèn)不到位。

導(dǎo)致設(shè)備精度持續(xù)降低的主要原因?yàn)?

(1)從宏觀的角度分析,產(chǎn)能的急劇釋放,設(shè)備未得到有效的同步維護(hù)保養(yǎng),新舊軸承座更換交替量不匹配,超出設(shè)計(jì)規(guī)格的產(chǎn)品和新開發(fā)的產(chǎn)品、特殊鋼種的軋制都直接導(dǎo)致設(shè)備精度的不斷劣化。

(2)從微觀的角度分析,各配合件自身的使用精度超差。個(gè)別45T軸承原始軸隙(0.085~0.140)mm極游0.26mm超差;45T螺紋套游隙(0.5~0.85)mm位置的螺紋副由于軋機(jī)調(diào)整時(shí)軸向持續(xù)使用、在線軋制軸向沖擊造成配合尺寸超差;偏心套游隙由于8顆M42×510的大螺栓在線堆鋼或特殊規(guī)格鋼材的軋制造成單架軋機(jī)承受過載的軸向力將螺栓拉長,使偏心套與軸承座配合有間隙。

3、解決措施

采取以下措施提高設(shè)備裝配精度和各配合件精度,解決軸向竄動(dòng)值超差問題。

(1)加大新軸承座的投入數(shù)量,確保實(shí)現(xiàn)設(shè)備的周期更替。生產(chǎn)現(xiàn)場通過對新舊軸承座的匹配更換,合理交替使用,降低設(shè)備連續(xù)作業(yè)的疲勞周期。

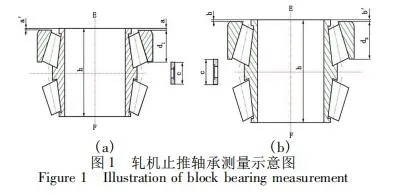

(2)對45T軸承游隙較大的采取打表測量,改進(jìn)裝配方法的措施保證精度。精心做好軸承上線前及游隙超差的監(jiān)測確認(rèn),從根本上保證45T實(shí)際使用游隙,安排專人負(fù)責(zé)軸承游隙控制。軋機(jī)止推軸承采用圖1所示的方法測量。測量工具:一把測量頭可伸縮的高度尺、兩把外徑千分尺(用于測量內(nèi)圈高度和外圈高度)。

測量過程:(a)先把內(nèi)圈的E面朝上,然后將相?的外圈放在上面,用高度尺測出內(nèi)外圈的高度差(內(nèi)圈減外圈),多測幾個(gè)點(diǎn),求出平均值a″;(b)把F面朝上,使用與(a)相同的方法求出b″;(c)用千分尺測出內(nèi)圈的高度h,外圈的高度d1,d2,隔環(huán)的高度c;(d)求出軸承游隙δ=c-(h-a″-b″-d1-d2)。改進(jìn)裝配方法:45T裝配時(shí),將上輥軸承座水平放置,檢查與之配合的喇叭套接觸面有無磨損、卡爪是否可用。清理偏心套與45T外圈接觸面,保證此面平整。按照外圈、軸承、隔圈、外圈、螺紋止推套緊固依次安放的方式,使用專用工具逐件安裝到位,并保證充分的潤滑。

(3)根據(jù)數(shù)據(jù)分析,有針對性的做好偏心套的更換、緊固。對照裝配測量數(shù)值,偏心套數(shù)值超過圖紙?jiān)O(shè)計(jì)(0.5~0.85)mm的,更換偏心套、45T螺紋套,更換后此處的配合游隙≤0.85mm;偏心套螺栓在緊固后效果不明顯的,直接更換偏心套螺栓,并保證緊固后機(jī)械防松到位。加大45T螺紋套上線前的精度檢測。此措施實(shí)施后效果明顯。

(4)嚴(yán)把軋機(jī)裝配質(zhì)量關(guān),確保裝配質(zhì)量達(dá)到100%。制定了提高裝配精度,保證一次裝配到位的可靠方法。從軋輥清洗至裝配完畢共有18道工序,每道工序都指定專人負(fù)責(zé),做到裝配質(zhì)量達(dá)到100%,實(shí)行下道工序?qū)ι系拦ば驈?fù)檢制度,確保對工序質(zhì)量雙重把關(guān)。加強(qiáng)裝配過程對異常問題的及時(shí)發(fā)現(xiàn)與處理,做好設(shè)備故障的預(yù)知、預(yù)防、預(yù)控維修。

(5)通過在使用過程中的跟蹤發(fā)現(xiàn)問題,及時(shí)處理,形成閉環(huán)管理。在軋機(jī)調(diào)整的過程中,嚴(yán)格按標(biāo)準(zhǔn)打表,做好數(shù)據(jù)的記錄、匯總、分析,并制定相應(yīng)的處理措施,充分利用離線定修的時(shí)間集中解決處理。

4、結(jié)束語

針對精軋機(jī)軸承座軸向竄動(dòng)超差的問題,分析了故障原因,并實(shí)施了相應(yīng)改進(jìn)措施。通過以上措施,設(shè)備的精度得到了有效改善,設(shè)備內(nèi)部的隱患及時(shí)得到了解決,為在線軋制提供了良好的工裝,適應(yīng)了快速生產(chǎn)的要求。

來源:《中國重型裝備》2014年第2期