煤礦機械傳動齒輪失效形式分析及改進技術研究

2020-11-02賈棕花

(山西焦煤集團有限責任公司官地煤礦)

摘 要:在煤礦生產與運輸過程中,煤礦機械設備經常出現故障問題,拉低了企業的經濟效益水平。煤礦機械設備Z常出現的便是傳動齒輪失效問題,據此根據煤礦機械設備速度低、運行功率大以及重載小等特點,分析了機械傳動齒輪的失效形式,并提出了相關的改進措施,為此后煤礦機械設備齒輪的維修工作提供更多的借鑒依據。

關鍵詞:煤礦機械;傳動齒輪;失效形式;改進技術

0 引言

在煤礦機械生產傳動過程中,齒輪具備較為廣泛的使用范圍,其可以為任意兩根軸之間傳遞動力,但齒輪也很容易發生失效問題,以致無法發揮設備的實際功能,嚴重影響了煤礦企業的安全高效運行。煤礦生產具備較高的安全性能要求,因此企業應科學設計機械傳動齒輪,針對其失效問題采用合理的解決措施,優化制造與安裝設計流程,以切實提升齒輪的工作效率,減少能源消耗。通過使用先進的機械傳動齒輪技術,可以節能控制機械設備的運行模式,實現安全高效生產。

1 煤礦機械傳動齒輪失效形式

1.1 傳動齒輪的磨損

齒輪磨損屬于機械傳動齒輪Z為常見的問題,經過長時間的使用,傳動齒輪必然會出現磨損問題,以致失效,影響開采效率。一是正常磨損,主要指的是正常運行狀態下的傳動齒輪因齒輪表面接觸金屬出現磨損問題,且主要分為三階段,分別為初期、中期以及后期,且這三階段對齒輪的工作性能及工作質量均會造成一定影響,齒輪升溫、振動以及噪聲等均與性能成反比,期間應做好維護工作。二是破壞性磨損,磨料性磨損主要指的是齒輪在嚙合期間進入細顆粒,導致齒面出現不正常磨損,這些細顆粒主要為齒輪箱內外的污垢以及工作環境中的塵埃,因此相關工作人員應定期做好檢查工作,及時潤滑,以減小磨損程度。腐蝕性磨損主要來源于電化學與化學反應,比如潤滑油污染以及水污染等,這些均會腐蝕齒輪齒面,因此應做好哦齒輪箱的防水工作。膠合磨損會導致斷齒問題,主要因潤滑油使用不當以及機械設備超負荷運轉導致。因此,應注意控制工作量,避免超負荷運轉。疲勞蝕齒主要指的是齒輪在超負荷運轉后,物件金屬表面會形成小片脫落,齒輪齒面出現少數的凹陷。

1.2 傳動齒輪變形與疲勞損壞

首先是塑性變形,運行期間,齒輪嚙合不當會導致設備因超負荷運轉出現齒輪變軟變形問題,嚴重時齒頂邊緣會出現飛邊問題,齒面開始嚴重凹陷,齒輪接線附近出現凸線,齒面開始變形,正常嚙合受到破壞。其次是起波紋,嚙合期間若沒有充分使用潤滑油會導致滑動粘附摩擦問題,且齒面會產生垂直于滑動方向的波紋。疲勞斷裂主要因長時間過載重量引起,壓力超過了彎曲材料允許的極限力,以致加載期間出現裂紋。一般情況下,齒輪邊部應力比較完整,沿著對角線橫過,但突然的沖擊負荷會導致齒面過載較大,以致軸承損壞。

2 某煤礦機械傳動齒輪失效問題及改進技術

2.1 裝置及故障概況

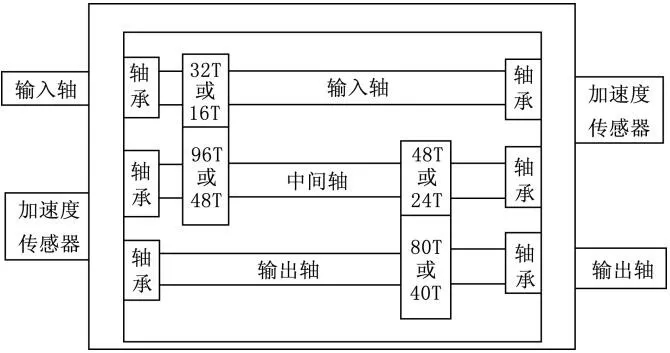

某煤礦采用的機械傳動齒輪如圖1所示,為二級減速裝置,電機驅動為輸入軸,三根傳動軸帶動兩幅齒輪進行嚙合,保持穩定的轉速。輸出端與輸入端均采用加速度傳感器采集信號,并采用滾動軸承。試驗裝置齒輪分為直齒齒輪與斜齒齒輪,且裝置包括動力電機、齒輪箱、傳感器、聯軸器以及脈沖計等。

實際運行中發現,機械傳動齒輪出現了偏心、軸不平衡、齒面破損以及斷齒等問題,且故障并非單一類型。

圖1 齒輪箱結構簡圖

2.2 機械傳動齒輪失效改進技術

2.2.1 設計

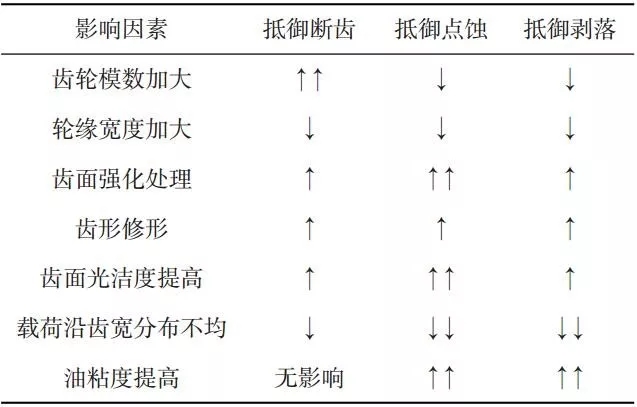

運行期間,某煤礦機械承受重載與沖擊載荷的齒輪彎曲極限應力強度可以增大到 1 200 MPa,接觸耐久極限也可以增大到 1 600 MPa。設計時不可改變齒輪的外形尺寸,為了提高齒輪的運行壽命與抵抗強度,應采用改進技術優化設計參數。其中包括載荷準確計算、修正強度計算公式、優化選材、優化齒輪結構以及采用先進的加工技術等,以確保合理的嚙合參數,提升潤滑性。表 1為對齒輪斷齒、剝落以及點蝕產生影響的因素,以便綜合設計。

漸開線齒形的齒輪相對曲率半徑較小,接觸強度受限,圓弧齒輪在接觸點,其齒面相對曲率半徑較大,具備更大的彎曲疲勞強度與表面強度,且重量較小。因此設計時應采用圓弧齒輪,并優化搭配模型與螺旋角等參數,延長齒輪的使用壽命。同時,根據有限元與保角映射方法分析齒根的彎曲應力,利用凸頭磨滾刀加工齒輪齒形,降低彎曲應力,提高彎曲強度。同時,還應利用高粘度潤滑油改善齒輪的潤滑狀態。

表1 對齒輪斷齒、點蝕以及剝落產生影響的因素

2.2.2 選材

設計人員應在結合工藝性能、韌性以及強度等因素的基礎上選擇合理的齒輪材料,此煤礦企業選擇了低碳合金滲碳鋼材料,其可以避免齒輪變形,可以達到標準的芯部硬度。在制造齒輪時應盡量減少鑄鋼的使用,多使用鍛鋼,并確保合理的鍛造比。除此之外,海還應利用超聲波探傷方法做好齒輪性能試驗的檢查工作,確保材料質量合格。

2.2.3 加工工藝

技術人員在加工齒輪時應分開粗、精滾工序,先利用滾刀進行粗切,之后利用滾刀進行精切,確保滾刀的精度,在控制切齒深度時應采用百分表,確保誤差控制在零位附近。齒形加工應達到 9級精度,齒面粗糙也應達到設計要求,磨齒后應進行電拋光,提升表面的粗糙度,延長齒輪的使用壽命。在齒面修形以及齒形修緣過程中,應利用大圓弧齒根技術進行磨光、修圓,以切實提升齒輪的承載力,確保齒根應力集中,增大齒輪的彈性柔度。且硬齒面應采用磨削方法加工,多次熱處理與切削加工齒胚。對于加工組裝的減速器,在出廠前應完成加載跑合,采用電火花跑合工藝,充分提升齒輪的接觸精度。

2.2.4 熱處理

表面硬度、表層向芯部過渡區剪應力等均屬于機械齒輪承載力的決定因素,因此應采用深層滲碳猝火技術完成齒輪硬化處理,以得到較高硬度的芯部。齒面含碳量應控制在 0.8%~1%,且還應通過回火與猝火消除齒輪表層的殘余應力。

2.2.5 表面強化處理

齒面與齒根應進行噴丸強化處理,一般在滲碳猝火與磨齒后進行,以切實提高齒輪接觸疲勞強度。避免裂紋擴展,減小實際載荷,有效抵抗外部的破壞力沖擊,減少點蝕問題,增大齒輪的耐久極限。同時,還應消除齒面磨削期間產生的缺陷,釋放殘余應力與猝火壓力。

2.2.6 正確安裝運行

減速器齒輪副安裝精度直接影響著齒輪的磨損與使用壽命,因此技術人員應做到嚴格安裝檢修,根據技術規范確保齒輪軸心線、平行度以及軸承間隙等均得到技術要求,且齒輪在投入使用前,應充分跑合,期間技術人員認真執行操作規程,嚴禁超負荷運轉。同時,工作人員應根據標準的維護檢修程度科學維護齒輪,并定期檢測齒輪的磨損情況。同時,還應做好齒輪與減速箱的清洗工作,更換油脂,保持油量,以免異物混入減速器中,改善減速器的密封情況。

2.2.7 潤滑

技術人員在潤滑期間應嚴格遵循相關規律與設計參數,明確嚙合面的加工粗糙程度與磨損度,采用改進技術延長齒面的抗疲勞強度與使用壽命。同時,為了減小齒輪表面摩擦力數值,技術人員還應建立油膜,延緩疲勞裂紋的擴展速度。工作人員應根據齒輪的具體類型合理選擇潤滑油種類,且選擇時應注重環境的污染程度。煤礦工作期間周圍環境溫度較高,因此應選擇高粘度值的潤滑油。

3 結束語

在煤礦開采期間,機械傳動齒輪具備十分重要的作用,其雖然只是機械部件,但并不孤立存在,且運行期間極易發生失效問題。對此,相關工作人員應針對其出現的故障問題采取合理的改進技術,其操作人員也應不斷提升自身的操作水平,嚴格遵照科學合理的安裝與維修方法,從而確保傳動齒輪的正常運行,在提升傳動齒輪生產效率的基礎上,增強企業的競爭實力。

來源:《中文期刊》2019